Von den Rohstoffen bis zum Endprodukt - dieses Video führt Sie durch jeden wichtigen Schritt und zeigt Ihnen, wie ein maßgeschneiderter Lipo-Akku hergestellt wird.

Was ist ein kundenspezifischer Lipo-Akku?

Die kundenspezifische Anpassung von Batterien ist ein technologisch getriebener Prozess, der mit der Bewertung der spezifischen Bedürfnisse jedes Kunden beginnt, um ein neues Batteriemodell zu entwickeln. Im Gegensatz zu traditionellen standardisierten zylindrischen Batterien, wie z.B. 18650 oder 21700 ZellenFür eine individuelle Anpassung müssen der Herstellungsprozess, die Qualitätskontrolle des Materials und die Erfahrung des Herstellers mit ähnlichen Projekten sorgfältig geprüft werden. Typischerweise, eine kundenspezifische Batterie wird auf der Grundlage der vom Kunden gestellten Hauptanforderungen entwickelt.

Herstellung von Lipo-Batterien Phase 1: Elektroden

1. Gülle mischen

Das Mischen der Aufschlämmung ist der erste Schritt in der Batterieherstellung, ähnlich wie die Zubereitung eines Kuchenteigs. In dieser Phase wird ein Vakuummischer verwendet, um aktive Materialien - wie Lithiumkobaltoxid oder Lithiummanganoxid für die Kathode und Graphit für die Anode - mit leitfähigen Zusätzen wie Ruß und Bindemitteln wie PVDF zu kombinieren. Ein Lösungsmittel, entweder NMP oder eine Alternative auf Wasserbasis, wird in sorgfältig abgemessenen Mengen hinzugefügt, um eine homogene Aufschlämmung mit einer präzisen Viskosität zu erzeugen, die für die Beschichtung des Elektrodensubstrats bereit ist.

Rolle im Herstellungsprozess der Batterien:

Gewährleistet gleichmäßige Verteilung von Wirkstoffen und Zusatzstoffenwas für eine gleichmäßige elektrochemische Leistung über die gesamte Elektrode hinweg entscheidend ist.

Steuert die Viskosität und Fließeigenschaften der Aufschlämmung, was eine gleichmäßige Beschichtung der Stromabnehmer ermöglicht.

Fördert starke Haftung zwischen dem aktiven Material und dem Stromabnehmer, wodurch eine Delaminierung während des Zyklus verhindert wird.

Trägt bei zur Gesamtenergiedichte und -leistung der Batterie durch Schaffung von Elektroden mit optimaler Mikrostruktur und Porosität.

2. Beschichtung

Der vorbereitete Schlamm wird mit einer Präzisionsbeschichtungsmaschine gleichmäßig auf einen Metallstromabnehmer aufgetragen. Für die Kathode wird der Schlamm auf Aluminiumfolie aufgetragen, während der Anodenschlamm auf Kupferfolie aufgebracht wird. Dieser Schritt gewährleistet eine gleichmäßige Schichtdicke und eine gleichmäßige Materialverteilung, die für die Leistung der Batterie entscheidend sind.

Rolle im Herstellungsprozess der Batterien:

Erzeugt eine gleichmäßige Elektrodenschicht: Sorgt für eine gleichmäßige Verteilung der aktiven Materialien über den Stromabnehmer, was für eine gleichmäßige elektrochemische Leistung unerlässlich ist.

Steuert Elektrodendicke und Belastung: Die präzise Beschichtung bestimmt die Menge des aktiven Materials pro Flächeneinheit, was sich direkt auf die Kapazität und Energiedichte der Batterie auswirkt.

Fördert die Adhäsion: Sorgt für eine sichere Verbindung des aktiven Materials mit dem Stromabnehmer und verhindert so ein Ablösen oder eine Delaminierung während des Zyklus.

Beeinflusst den Wirkungsgrad und die Lebensdauer der Batterie: Eine gut beschichtete Elektrode verringert den Innenwiderstand und erhöht die allgemeine Stabilität und Haltbarkeit der Batterie.

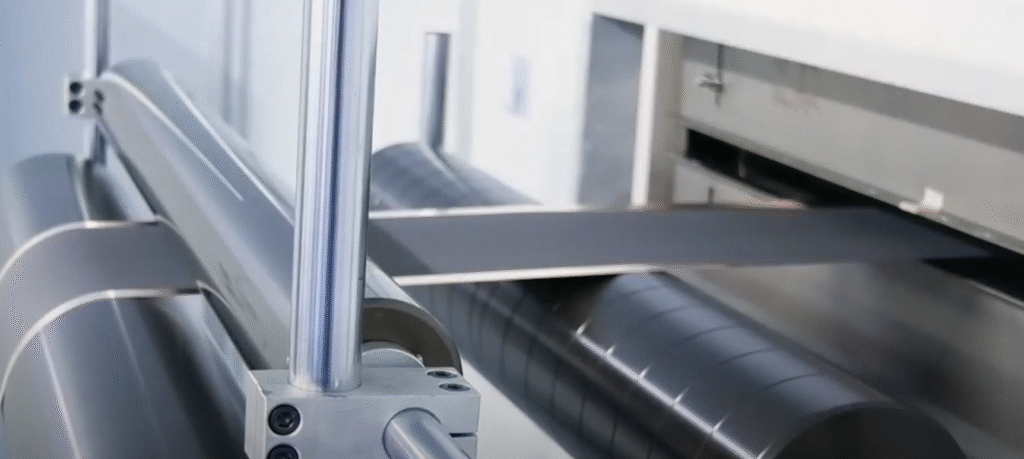

3. Kalandrieren

Nachdem die Elektrodenblätter getrocknet sind, werden sie in einem als Kalandrieren bezeichneten Prozess durch ein Paar hochpräziser Walzen geführt. Bei diesem Schritt wird die Elektrodenbeschichtung komprimiert, wodurch die Packungsdichte des aktiven Materials erhöht und die mechanische Integrität der Elektrode verbessert wird.

Rolle im Herstellungsprozess der Batterien:

Erhöht die Energiedichte: Durch die Erhöhung der Packungsdichte aktiver Materialien kann mehr elektrochemisch aktives Material in das gleiche Elektrodenvolumen passen, was die Kapazität der Batterie direkt erhöht.

Verbessert die Gleichmäßigkeit der Elektroden: Das Walzen gewährleistet eine gleichmäßige Dicke und glatte Oberfläche, was für eine stabile elektrochemische Leistung und einen effizienten Ionentransport entscheidend ist.

Erhöht die mechanische Stabilität: Kompaktierte Elektroden sind weniger anfällig für Risse, Delaminationen oder Verformungen während der Montage und des Zyklus.

Optimiert die Effizienz der Batterie: Eine ordnungsgemäße Kalandrierung verringert den Innenwiderstand und unterstützt eine gleichmäßige Stromverteilung, was zu einer längeren Batterielebensdauer und besseren Leistung beiträgt.

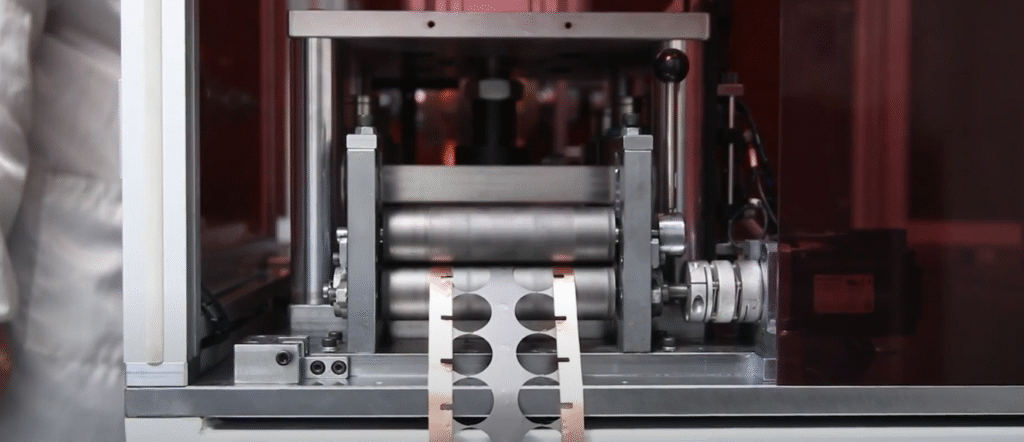

4. Schlitzen

Die große Hauptrolle des Elektrodenblechs wird in schmalere Rollen geschnitten, die der angegebenen Zellenbreite entsprechen. Gleichzeitig werden die Schweißnähte entsprechend den Konstruktionsmaßen der Batterie präzise gestanzt oder gelasert, um eine genaue Ausrichtung und zuverlässige Verbindungen für die nächsten Montageschritte zu gewährleisten.

Lipo-Batterieherstellung Phase 2: Zusammenbau der Zelle

5. Stapeln (Laminierung)

Dieser Schritt hebt ein wichtiges Merkmal hervor, das Lithium-Polymer-Batterien (LiPo) von herkömmlichen zylindrischen Lithium-Ionen-Zellen unterscheidet. Bei diesem Verfahren werden die positive Elektrode, der Separator, die negative Elektrode und ein weiterer Separator in einer präzisen "Sandwich"-Konfiguration von automatisierten Anlagen - oder in einigen Fällen von erfahrenen Technikern - sorgfältig aufeinander geschichtet. Der Separator dient als elektrischer Isolator, der einen direkten Kontakt und Kurzschlüsse zwischen den Elektroden verhindert, während die Lithium-Ionen beim Laden und Entladen frei fließen können.

Rolle im Herstellungsprozess der Batterien:

Definiert die Zellarchitektur: Die genaue Stapelung bestimmt die innere Struktur der Pouch-Zelle, was sich direkt auf die Energiedichte und die Gesamtkapazität auswirkt.

Gewährleistet Sicherheit und Zuverlässigkeit: Die korrekte Ausrichtung von Elektroden und Separatoren minimiert das Risiko von internen Kurzschlüssen und thermischem Durchgehen.

Unterstützt den Hochleistungsradsport: Die gleichmäßige Schichtung fördert eine gleichmäßige Stromverteilung und einen konsistenten Ionentransport, was die Zykluslebensdauer verbessert und den Kapazitätsabfall verringert.

Ermöglicht flexible Formfaktoren: Da die Bleche in unterschiedlichen Dicken und Formen gestapelt werden können, unterstützt diese Methode die dünnen, leichten Designs, die für LiPo-Batterien typisch sind, die in Drohnen, Wearables und anderen kompakten Geräten verwendet werden.

6. Schweißen

Alle positiven Elektrodenlaschen der gestapelten Zelle werden miteinander verbunden, um den positiven Pol der Zelle zu bilden, während alle negativen Laschen auf ähnliche Weise verschweißt werden, um den negativen Pol zu bilden. Hochpräzise Techniken wie Ultraschall- oder Laserschweißen werden in der Regel eingesetzt, um starke, widerstandsarme Verbindungen zu gewährleisten, die die elektrische Leitfähigkeit und mechanische Stabilität während der gesamten Lebensdauer der Batterie aufrechterhalten.

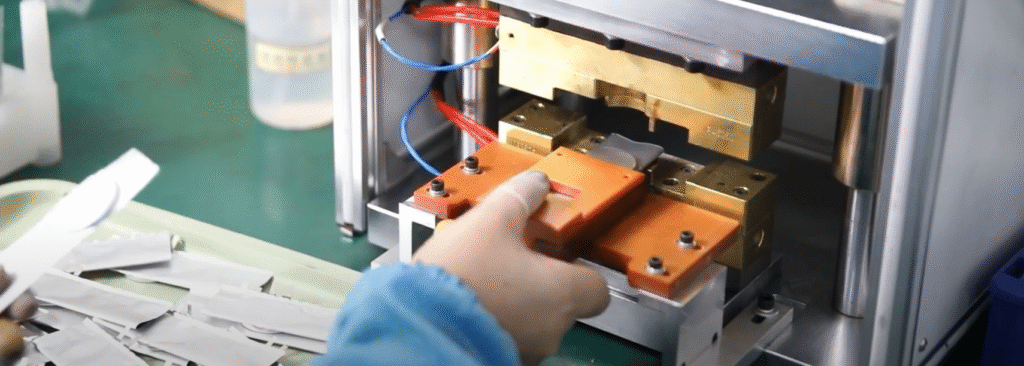

7. Beutelformung und -versiegelung

Die geschweißten Zelllaschen werden vorsichtig in einen vorgeformten Aluminium-Laminat-Beutel eingesetzt. Mit einem Heißsiegelverfahren wird der Beutel dann entlang der oberen und seitlichen Kanten versiegelt, so dass eine einzige Öffnung verbleibt, die später für die Elektrolytbefüllung verwendet wird. Dieser Schritt schützt den Zellstapel vor Verunreinigungen und bereitet ihn für die Elektrolytbefüllung vor.

Lipo-Batterieherstellung Phase 3: Aktivierung und Prüfung

8. Elektrolyt-Injektion

In einer Handschuhbox oder einem trockenen Raum, in dem die Luftfeuchtigkeit streng kontrolliert wird, wird eine sorgfältig abgemessene Menge Elektrolyt durch die verbleibende offene Öffnung des Beutels in die gebackene Zelle eingeführt. Der Elektrolyt dient als kritisches Medium, das die Bewegung der Lithiumionen zwischen Kathode und Anode während des Ladens und Entladens ermöglicht und so eine effiziente elektrochemische Leistung gewährleistet.

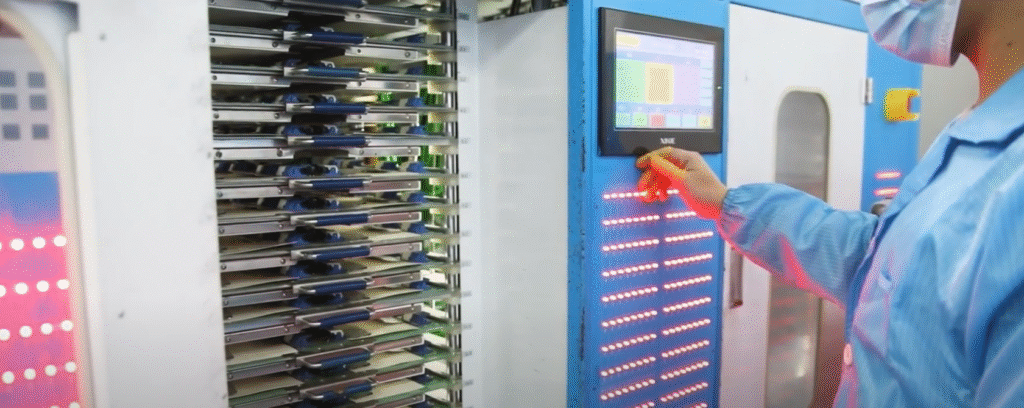

9. Bildung

Diese kritische Phase bei der Herstellung von LiPo-Batterien markiert den ersten kontrollierten Lade-Entlade-Zyklus der Zelle nach der Elektrolyteinspritzung. Während der ersten Ladung reagiert der Elektrolyt mit der Anodenoberfläche und bildet eine dünne, stabile SEI-Schicht (Solid Electrolyte Interphase), die die Elektrode schützt und eine langfristige Leistung gewährleistet.

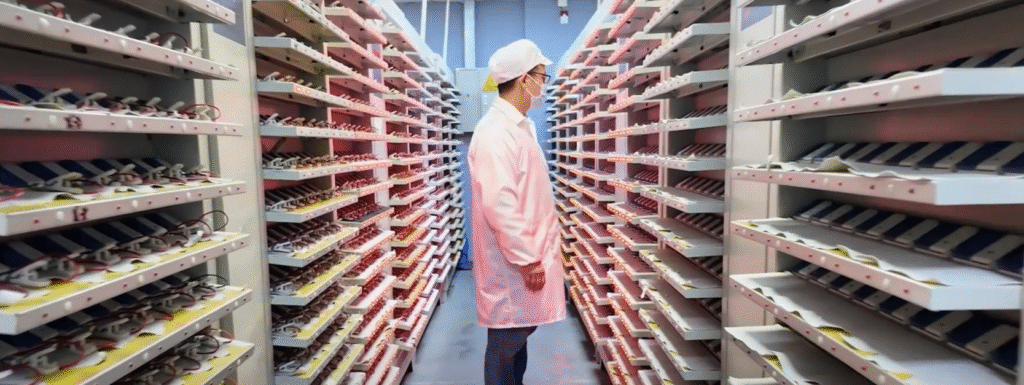

10. Alterung

Alterung ist eine kontrollierte Ruhephase im Herstellungsprozess des LiPo-Akkus. Während dieser Zeit schreiten die internen chemischen Reaktionen - wie die fortgesetzte Stabilisierung der SEI-Schicht - voran und erreichen ein Gleichgewicht. Es ist vergleichbar mit der Reifung eines frisch abgefüllten Weins, die sicherstellt, dass die Leistung und Zuverlässigkeit des Akkus vor der endgültigen Prüfung und Auslieferung vollständig stabilisiert sind.

11. Einstufung der Kapazität

Klassifizierung & Sortierung wird nach der Kapazitätsprüfung durchgeführt, um die Batterien nach ihrer Leistung zu klassifizieren. Die Zellen werden auf geringfügige Abweichungen bei Kapazität, Innenwiderstand, Spannung und anderen wichtigen Parametern geprüft und dann in Kategorien wie Klasse A oder Klasse B eingeteilt, um eine einheitliche Qualität und Anwendung zu gewährleisten.

12. Abschlusstest

Jede Batterie wird einer umfassenden Prüfung unterzogen, einschließlich der Inspektion des Aussehens, der Überprüfung der Abmessungen und der Sicherheitstests wie Überladung, Kurzschluss und Auslaufen. So wird sichergestellt, dass nur Zellen, die den strengen Leistungs- und Sicherheitsstandards entsprechen, zum Kunden gelangen.

Schlussfolgerung

Die Herstellung von LiPo-Batterien ist ein hochgradig koordinierter Prozess, bei dem jeder Schritt wie ein fein abgestimmtes Getriebe funktioniert - jeder einzelne ist für die Leistung, Lebensdauer und Sicherheit des Endprodukts entscheidend. Von der präzisen Slurry-Formulierung bis hin zum kritischen Formierungsschritt kann selbst die kleinste Abweichung zu erheblichen Konsequenzen führen. Die Beherrschung dieser komplexen Verfahren macht es möglich, dass LiPo-Batterien in der digitalen Welt von heute zuverlässige, energiereiche Energie liefern.

Als Hersteller von kundenspezifischen Lipo-Batterien, LanDazzle bietet einen umfassenden Service - von den Batteriezellen über die Konstruktion bis hin zur BMS-Integration - und liefert so Komplettlösungen, die genau auf Ihre Anforderungen zugeschnitten sind. Unser Team bietet detaillierte, vertrauliche Projektunterstützung und einen hochwertigen, umfassenden Kundendienst.

Für Anfragen oder kundenspezifische Batterielösungen, kontaktieren Sie das LanDazzle Team noch heute!