Von den eleganten Smartphones in unseren Taschen bis hin zur wachsenden Flotte von Elektrofahrzeugen auf unseren Straßen sind Taschenbatterien zu einer unverzichtbaren Energiequelle in der modernen Welt geworden. Ihre Flexibilität im Design, ihr geringes Gewicht und ihre hohe Energiedichte haben sie zur bevorzugten Wahl für eine Vielzahl von Anwendungen gemacht. Aber haben Sie sich jemals gefragt, wie diese hochentwickelten Energiezellen eigentlich hergestellt werden? Dieser umfassende Leitfaden nimmt Sie mit auf eine Reise durch den komplizierten Herstellungsprozess von Pouch-Batterien.

Die wichtigsten Komponenten einer Pouch-Batterie verstehen

Das Herzstück jeder Taschenbatterie besteht aus mehreren Schlüsselkomponenten, von denen jede eine entscheidende Rolle für ihre Funktion spielt:

- Die Anode: Die Anode oder negative Elektrode ist der Ort, an dem die Lithiumionen während des Ladens gespeichert und während der Entladung freigesetzt werden. Die Struktur der Anode, die in der Regel aus Graphit oder zunehmend auch aus Silizium-Verbundstoffen besteht, ermöglicht eine effiziente und reversible Lithiumeinlagerung. Anodenmaterialien machen oft etwa 15-25% des Gesamtgewichts der Batterie aus. Verschiedene Anodenmaterialien bieten unterschiedliche Kapazitäten und Zykluslebensdauern. So können Siliziumanoden theoretisch deutlich mehr Lithiumionen speichern als Graphit, was zu einer höheren Energiedichte führt.

- Die Kathode: Die Kathode, oder positive Elektrode, bestimmt die Spannung und die Energiekapazität der Batterie. Zu den gängigen Kathodenmaterialien gehören Lithium-Nickel-Mangan-Kobalt-Oxid (NMC), Lithium-Nickel-Kobalt-Aluminium-Oxid (NCA), Lithium-Eisenphosphat (LFP) und Lithium-Kobalt-Oxid 1 (LCO). NMC ist derzeit aufgrund seines guten Gleichgewichts zwischen Energiedichte und Kosten eine beliebte Wahl und hält einen bedeutenden Marktanteil bei EV-Batterien. Jede Chemie bietet einen einzigartigen Kompromiss zwischen Energiedichte, Leistung, Lebensdauer und Sicherheit.

- Der Separator: Diese dünne, poröse Membran, die in der Regel aus Polyethylen (PE) oder Polypropylen (PP) besteht, wirkt als elektrischer Isolator und verhindert den direkten Kontakt zwischen Anode und Kathode, der zu einem Kurzschluss führen könnte. Gleichzeitig ermöglicht es den freien Fluss der Lithium-Ionen durch den Elektrolyten. Separatoren sind in der Regel sehr dünn, zwischen 15 und 40 Mikrometern, und ihre Porosität wird sorgfältig kontrolliert, um einen optimalen Ionentransport und Sicherheit zu gewährleisten. Fortschrittliche Separatoren können keramische Beschichtungen für eine verbesserte thermische Stabilität enthalten.

- Der Elektrolyt: Der Elektrolyt dient als leitendes Medium, das die Bewegung der Lithiumionen zwischen Anode und Kathode während des Ladens und Entladens erleichtert. Während flüssige Elektrolyte auf der Basis von Lithiumsalzen in organischen Lösungsmitteln am gebräuchlichsten sind, erforscht die Industrie zunehmend Festkörperelektrolyte für mehr Sicherheit und eine potenziell höhere Energiedichte. Flüssige Elektrolyte müssen für einen effizienten Batteriebetrieb eine hohe Ionenleitfähigkeit aufweisen (typischerweise etwa 10^-3 S/cm).

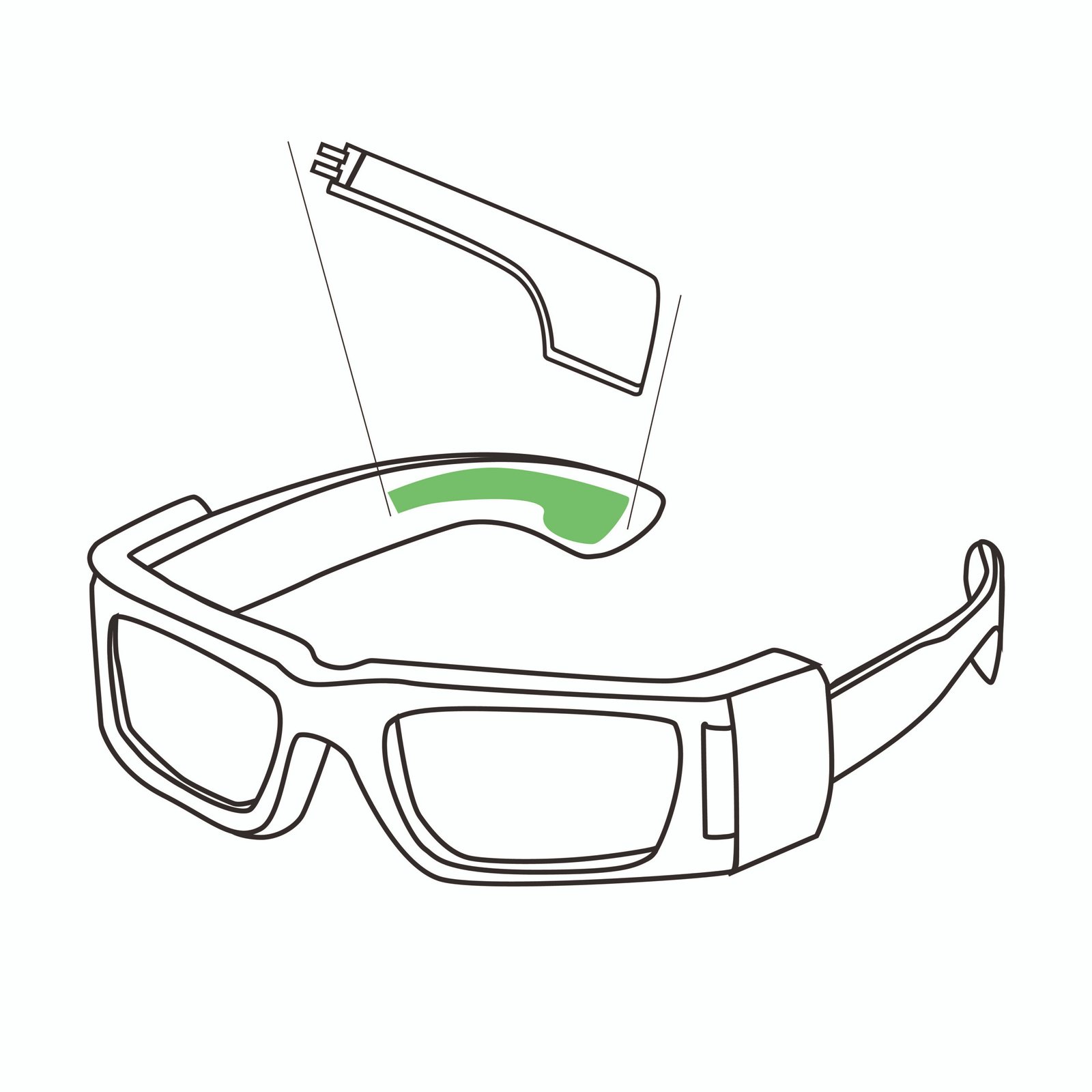

- Die aktuellen Sammler & Umverpackungen: Dünne Folien aus Kupfer (für die Anode) und Aluminium (für die Kathode) fungieren als Stromkollektoren und leiten die bei den elektrochemischen Reaktionen erzeugten Elektronen in den externen Stromkreis. Die gesamte Baugruppe ist in einer flexiblen, hermetisch verschlossenen Außenhülle aus laminierten Polymerfolien untergebracht. Diese Verpackung ist leicht und trägt zur Gesamtflexibilität der Pouch-Batterie bei und bietet hervorragende Barriereeigenschaften gegen das Eindringen von Feuchtigkeit und Luft.

Der schrittweise Herstellungsprozess

Die Herstellung einer Pouch-Batterie ist ein hochpräziser und mehrstufiger Prozess:

- Elektrodenvorbereitung: Die Reise beginnt mit der Vorbereitung der Elektroden. Dazu gehört das Mischen der Aufschlämmung, bei dem das aktive Kathoden- oder Anodenmaterial sorgfältig mit leitfähigen Zusätzen (wie Ruß), einem Bindemittel (wie PVDF) und einem Lösungsmittel (wie NMP) kombiniert wird. Diese Mischung bildet eine Aufschlämmung mit einer bestimmten Viskosität. Die Aufschlämmung wird dann mit präzisen Beschichtungstechniken wie Rakel- oder Schlitzdüsenbeschichtung auf dünne Stromkollektorfolien (Aluminium für die Kathode, Kupfer für die Anode) aufgetragen, wobei eine gleichmäßige Schichtdicke angestrebt wird, die oft nur wenige Mikrometer vom Zielwert entfernt ist. Nach der Beschichtung werden die Folien in großen Öfen getrocknet, um das Lösungsmittel zu entfernen. Anschließend werden sie kalandriert, ein Prozess, bei dem die beschichteten Folien unter hohem Druck durch Walzen geführt werden, um die Dichte der aktiven Materialschicht zu erhöhen und die Leitfähigkeit zu verbessern.

- Zellmontage: Sobald die Elektrodenfolien vorbereitet sind, werden sie entsprechend der gewünschten Zellabmessungen in präzise Breiten geschnitten. Der nächste entscheidende Schritt ist die eigentliche Zellmontage. Dazu gibt es zwei primäre Methoden: das Wickeln, bei dem Anode, Separator und Kathode geschichtet und zusammen zu einer Jelly-Roll-Struktur gewickelt werden, oder das Stapeln, bei dem einzelne Elektroden- und Separatorschichten übereinander gestapelt werden. Die Wahl der Methode hängt von der jeweiligen Anwendung und den gewünschten Batterieeigenschaften ab. Nach der Montage werden leitfähige Laschen mit präzisen Laschenschweißtechniken an Anode und Kathode angebracht, die als äußere Anschlusspunkte der Batterie dienen.

- Elektrolytbefüllung und Benetzung: Die zusammengebaute Zelle wird dann zum Befüllen mit Elektrolyt in eine kontrollierte Umgebung, häufig eine Vakuumkammer, gebracht. Eine präzise Menge Elektrolyt wird in den Beutel injiziert, um eine vollständige Benetzung der Elektroden und des Separators sicherzustellen. Die korrekte Benetzung ist entscheidend für einen effizienten Ionentransport und die Gesamtleistung der Batterie. Die Reinheit des Elektrolyten und der kontrollierte Befüllungsprozess sind von größter Bedeutung, um Verunreinigungen zu vermeiden und eine optimale Lebensdauer der Batterie zu gewährleisten.

- Bildung und Versiegelung von Beuteln: Die mit Elektrolyt gefüllte Zelle wird dann in das äußere Beutelmaterial gelegt, bei dem es sich in der Regel um eine mehrschichtige Laminatfolie handelt, die für ihre hervorragenden Barriereeigenschaften entwickelt wurde. Der Beutel wird dann um die Zelle herum geformt und die Ränder werden durch Hitze und Druck versiegelt. So entsteht eine hermetische Versiegelung, die die internen Komponenten vor Feuchtigkeit und Luft schützt, die die Leistung und Sicherheit der Batterie beeinträchtigen können. Die Stärke und Unversehrtheit dieser Versiegelung wird rigoros getestet.

- Formation und Alterung: Die neu zusammengesetzten und versiegelten Batterien durchlaufen einen Prozess, der als Formation bezeichnet wird. Dabei handelt es sich um die ersten Lade- und Entladezyklen, die für die Bildung einer stabilen Festkörperelektrolytschicht (Solid Electrolyte Interphase, SEI) auf der Anodenoberfläche entscheidend sind. Die SEI-Schicht ist ein dünner Film, der die weitere Zersetzung des Elektrolyten verhindert und für die langfristige Leistung und Lebensdauer der Batterie entscheidend ist. Nach der Herstellung werden die Batterien in der Regel einem Alterungsprozess unterzogen, bei dem sie unter bestimmten Temperatur- und Spannungsbedingungen für einen bestimmten Zeitraum (oft mehrere Tage oder Wochen) gelagert werden, um ihre elektrochemischen Eigenschaften zu stabilisieren und defekte Zellen, die vorzeitig ausfallen könnten, zu identifizieren.

- Entgasung: Während des Entstehungsprozesses können aufgrund der ersten Reaktionen innerhalb der Zelle einige Gase entstehen. Bei der Entgasung wird der Beutel in einer kontrollierten Umgebung durchstochen, um diese Gase freizusetzen. Anschließend wird der Beutel wieder verschlossen, um ein Aufquellen zu verhindern und die physische Integrität und Sicherheit der Batterie zu gewährleisten.

- Prüfung und Qualitätskontrolle: Während des gesamten Herstellungsprozesses werden strenge Prüf- und Qualitätskontrollmaßnahmen durchgeführt. Dazu gehören Kontrollen der Rohstoffe, prozessbegleitende Inspektionen in jeder Phase und abschließende Tests der fertigen Batterien. Zu den Tests gehören Spannungskontrollen, Kapazitätsmessungen, Zyklustests (wiederholtes Laden und Entladen) und verschiedene Sicherheitstests, um sicherzustellen, dass die Batterien die strengen Leistungs- und Sicherheitsstandards erfüllen. Die Ausfallraten werden sorgfältig überwacht und analysiert, um den Herstellungsprozess kontinuierlich zu verbessern.

Anwendungen und Vorteile von Pouch-Batterien

Pouch-Batterien werden aufgrund ihrer einzigartigen Eigenschaften in zahlreichen Branchen eingesetzt:

- Wichtige Anwendungen: Ihre Flexibilität und ihr geringes Gewicht machen sie ideal für Smartphones, Laptops und Tablets, bei denen Platz und Gewicht eine wichtige Rolle spielen. Sie werden auch zunehmend in Elektrofahrzeugen eingesetzt, insbesondere in Modellen, bei denen Flexibilität im Design erwünscht ist. Auch tragbare Geräte wie Smartwatches und Fitness-Tracker sind in hohem Maße auf Pouch-Batterien angewiesen. Darüber hinaus treiben sie eine breite Palette anderer tragbarer Elektronikgeräte an, darunter Drohnen, medizinische Geräte und Elektrowerkzeuge. Auf dem Markt für Elektrofahrzeuge sind Pouch-Batterien auf dem Vormarsch. Einige große Hersteller haben dieses Format aufgrund seiner Designvorteile übernommen.

- Vorteile von Pouch-Batterien: Im Vergleich zu anderen Batterieformaten, wie zylindrischen oder prismatischen Zellen, bieten Pouch-Batterien mehrere entscheidende Vorteile. Ihre Flexibilität in Bezug auf Form und Größe gibt den Herstellern mehr Freiheit bei der Entwicklung von Geräten. Sie sind im Allgemeinen leichter als ihre Gegenstücke und tragen so zur allgemeinen Tragbarkeit elektronischer Geräte bei. Pouch-Batterien weisen oft eine hohe Energiedichte auf, d.h. sie können im Verhältnis zu ihrer Größe und ihrem Gewicht mehr Energie speichern. Die Herstellungskosten können zwar variieren, sind aber aufgrund des einfacheren Verpackungsdesigns im Vergleich zu starren Metallgehäusen möglicherweise niedriger. Studien haben gezeigt, dass Pouch-Zellen eine Energiedichte von über 250 Wh/kg erreichen können, was oft höher ist als bei herkömmlichen zylindrischen Zellen.

Zukünftige Trends und Innovationen in der Herstellung von Pouch-Batterien

Der Bereich der Herstellung von Pouch-Batterien entwickelt sich ständig weiter. Zu den Zukunftstrends gehört die Entwicklung fortschrittlicher Materialien, wie z.B. Festkörperelektrolyte, die eine höhere Sicherheit und Energiedichte versprechen, und Siliziumanoden, die die Batteriekapazität deutlich erhöhen können. Ein weiterer Schwerpunkt ist die Verbesserung der Herstellungsprozesse durch eine stärkere Automatisierung, schnellere Produktionslinien und eine effizientere Nutzung der Ressourcen. Ein weiterer wichtiger Faktor ist die Nachhaltigkeit. Die Forschungs- und Entwicklungsbemühungen konzentrieren sich auf das Recycling von Batterien und die Verwendung umweltfreundlicherer Materialien. Die Prognosen deuten auf ein erhebliches Wachstum des Marktes für Taschenbatterien in den kommenden Jahren hin, das durch die steigende Nachfrage nach Elektrofahrzeugen und tragbarer Elektronik angetrieben wird.

Fazit

Die Herstellung von Pouch-Batterien ist ein komplexer und hochgradig kontrollierter Prozess, der zahlreiche komplizierte Schritte umfasst, von der Vorbereitung der Rohstoffe bis hin zur abschließenden Prüfung des fertigen Produkts. Das Verständnis dieser Schritte verdeutlicht die technologische Raffinesse hinter den Energiequellen, die unser modernes Leben antreiben. Da die Nachfrage nach leistungsstarken, leichten und flexiblen Batterien weiter steigt, werden Innovationen bei Materialien und Fertigungstechniken in Zukunft zweifellos zu noch fortschrittlicheren und effizienteren Technologien für Pouch-Batterien führen. Wenn Sie an weiteren Details über Pouch-Batterien interessiert sind, besuchen Sie bitte landazzle.com oder kontaktieren Sie uns unter info@landazzle.com.

Abschnitt FAQ:

- Was sind die wichtigsten Schritte bei der Herstellung einer Pouch-Batterie?

Zu den wichtigsten Schritten gehören die Vorbereitung der Elektroden (Mischen des Schlamms, Beschichten, Kalandrieren), der Zusammenbau der Zellen (Schneiden, Wickeln/Stapeln, Schweißen von Laschen), die Befüllung mit Elektrolyt, die Bildung und Versiegelung von Beuteln, die Formierung und Alterung, die Entgasung sowie strenge Tests und Qualitätskontrollen. - Welche Vorteile hat die Verwendung von Pouch-Batterien gegenüber anderen Batterietypen?

Pouch-Batterien bieten Flexibilität in Form und Größe, sind leicht, haben oft eine hohe Energiedichte und können potenziell niedrigere Herstellungskosten haben. - Welche Materialien werden für die Herstellung einer Taschenbatterie verwendet?

Zu den wichtigsten Materialien gehören Anodenmaterialien (Graphit, Silizium), Kathodenmaterialien (NMC, NCA, LFP, LCO), ein Separator (PE, PP), ein Elektrolyt (flüssige oder feste Lithiumsalze), Stromkollektoren (Kupfer- und Aluminiumfolien) und eine laminierte Polymerfolie für die äußere Verpackung. - Wie wirkt sich der Entstehungsprozess auf die Leistung einer Pouch-Batterie aus?

Dieser Prozess ist von entscheidender Bedeutung, da er eine stabile Festkörperelektrolyt-Zwischenschicht (Solid Electrolyte Interphase, SEI) auf der Anode erzeugt, die für die langfristige Leistung, Effizienz und Lebensdauer der Batterie entscheidend ist, da sie eine weitere Zersetzung des Elektrolyten verhindert. - Sind Pouch-Batterien sicher, und welche Sicherheitsmaßnahmen werden bei der Herstellung getroffen?

Ja, Pouch-Batterien sind so konzipiert, dass sie sicher sind. Bei der Herstellung werden zahlreiche Sicherheitsvorkehrungen getroffen, darunter eine strenge Qualitätskontrolle, die Verwendung hochwertiger Materialien, präzise Montageverfahren und strenge Tests, um Probleme wie Überladung, Kurzschluss und thermisches Durchgehen zu verhindern. - Was ist der Unterschied zwischen einer Taschenbatterie und einer herkömmlichen Lithium-Ionen-Batterie?

Der Hauptunterschied liegt in der Verpackung. Pouch-Batterien verwenden einen flexiblen, laminierten Polymerbeutel anstelle eines harten Metall- oder Kunststoffgehäuses, wie es bei zylindrischen oder prismatischen Lithium-Ionen-Batterien üblich ist. Dies ermöglicht ein leichteres und flexibleres Design.