Des matières premières au produit final, cette vidéo vous guide à travers chaque étape cruciale, révélant comment une batterie lipo personnalisée est fabriquée.

Qu'est-ce qu'une batterie Lipo personnalisée ?

La personnalisation des batteries est un processus technologique qui commence par l'évaluation des besoins spécifiques de chaque client pour concevoir un nouveau modèle de batterie. Contrairement aux batteries cylindriques standardisées traditionnelles, telles que les 18650 ou 21700 cellulesLa personnalisation d'un produit nécessite un examen attentif du processus de fabrication, du contrôle de la qualité des matériaux et de l'expérience du fabricant dans le cadre de projets similaires. En règle générale, une batterie personnalisée est conçu sur la base des exigences clés fournies par le client.

Phase 1 de la fabrication de la batterie Lipo : les électrodes

1. Mélange de boues

Le mélange des boues constitue l'étape initiale de la fabrication des piles, un peu comme la préparation de la pâte à gâteau. À ce stade, un mélangeur sous vide est utilisé pour combiner les matériaux actifs - tels que l'oxyde de lithium-cobalt ou l'oxyde de lithium-manganèse pour la cathode, et le graphite pour l'anode - avec des additifs conducteurs tels que le noir de carbone et des liants tels que le PVDF. Un solvant, soit le NMP, soit une alternative à base d'eau, est ajouté en quantités soigneusement mesurées pour créer une boue homogène d'une viscosité précise, prête à être enduite sur le substrat de l'électrode.

Rôle dans le processus de fabrication des batteries :

Veille distribution uniforme des matières actives et des additifsce qui est essentiel pour assurer une performance électrochimique constante sur l'ensemble de l'électrode.

Contrôle la viscosité et propriétés d'écoulement de la boue, ce qui permet un revêtement lisse et uniforme sur les collecteurs actuels.

Favorise forte adhérence entre le matériau actif et le collecteur de courant, ce qui empêche la délamination pendant le cycle.

Contribue à la densité énergétique et performance globales de la batterie en créant des électrodes présentant une microstructure et une porosité optimales.

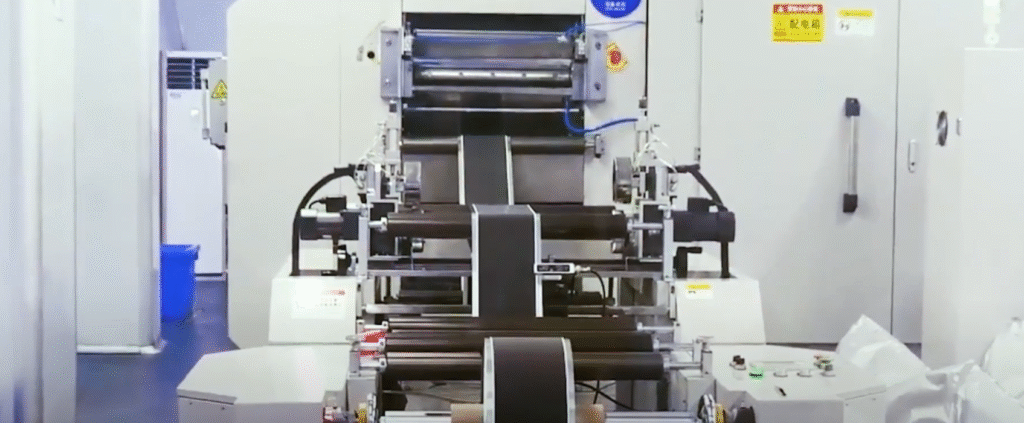

2. Revêtement

La suspension préparée est appliquée uniformément sur un collecteur de courant métallique à l'aide d'une machine d'enduction de précision. Pour la cathode, la suspension est appliquée sur une feuille d'aluminium, tandis que pour l'anode, elle est appliquée sur une feuille de cuivre. Cette étape permet d'obtenir une épaisseur de couche constante et une distribution uniforme du matériau, ce qui est essentiel pour les performances de la batterie.

Rôle dans le processus de fabrication des batteries :

Crée une couche d'électrode uniforme : Assure une distribution uniforme des matériaux actifs à travers le collecteur de courant, ce qui est essentiel pour une performance électrochimique constante.

Contrôle l'épaisseur et la charge des électrodes : Le revêtement précis détermine la quantité de matière active par unité de surface, ce qui influe directement sur la capacité et la densité énergétique de la batterie.

Favorise l'adhésion : Aide le matériau actif à adhérer solidement au collecteur de courant, empêchant le décollement ou la délamination pendant le cycle.

Influence l'efficacité et la durée de vie de la batterie : Une électrode bien revêtue réduit la résistance interne et améliore la stabilité et la durabilité globales de la batterie.

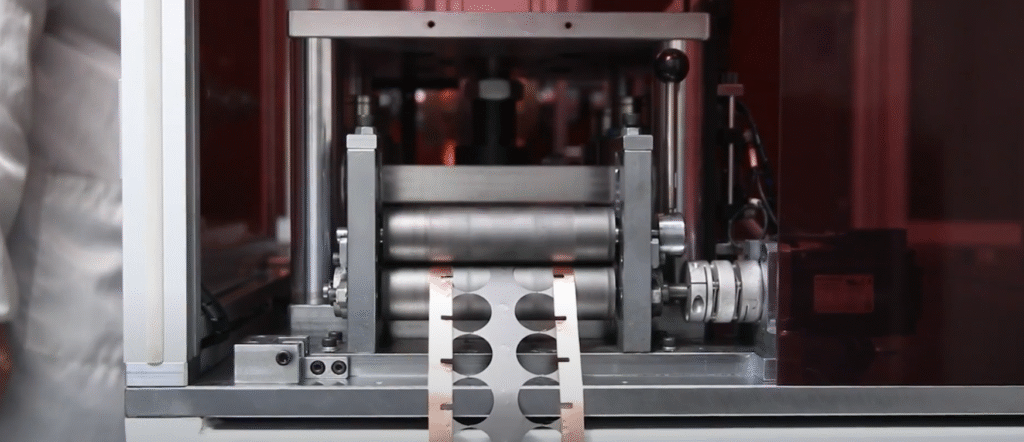

3. Calandrage

Une fois les feuilles d'électrodes séchées, elles passent à travers une paire de rouleaux de haute précision dans le cadre d'un processus appelé calandrage. Cette étape permet de comprimer l'enrobage de l'électrode, d'augmenter la densité de la matière active et d'améliorer l'intégrité mécanique de l'électrode.

Rôle dans le processus de fabrication des batteries :

Améliore la densité énergétique : En augmentant la densité d'empilement des matériaux actifs, une plus grande quantité de matériaux électrochimiquement actifs peut tenir dans le même volume d'électrode, ce qui augmente directement la capacité de la batterie.

Améliore l'uniformité des électrodes : Le laminage garantit une épaisseur constante et une surface lisse, ce qui est essentiel pour une performance électrochimique stable et un transport d'ions efficace.

Renforce la stabilité mécanique : Les électrodes compactes sont moins sujettes à la fissuration, à la délamination ou à la déformation pendant l'assemblage et le cycle.

Optimise l'efficacité de la batterie : Un calandrage correct réduit la résistance interne et favorise une distribution uniforme du courant, ce qui contribue à prolonger la durée de vie de la batterie et à améliorer les performances.

4. Refendage

Le grand rouleau principal de feuilles d'électrodes est découpé en rouleaux plus étroits correspondant à la largeur spécifiée de la cellule. Dans le même temps, les languettes de soudure sont estampées avec précision ou découpées au laser en fonction des dimensions de la batterie, ce qui garantit un alignement précis et des connexions fiables pour les étapes d'assemblage suivantes.

Phase 2 de la fabrication de la batterie Lipo : Assemblage de la cellule

5. Empilage (laminage)

Cette étape met en évidence une caractéristique clé qui distingue les batteries lithium-polymère (LiPo) des cellules lithium-ion cylindriques traditionnelles. Au cours de ce processus, des équipements automatisés - ou, dans certains cas, des techniciens qualifiés - superposent soigneusement l'électrode positive, le séparateur, l'électrode négative et un autre séparateur dans une configuration "sandwich" précise. Le séparateur sert d'isolant électrique, empêchant le contact direct et les courts-circuits entre les électrodes tout en permettant aux ions lithium de circuler librement pendant la charge et la décharge.

Rôle dans le processus de fabrication des batteries :

Définit l'architecture cellulaire : Un empilage précis détermine la structure interne de la cellule de la poche, influençant directement la densité énergétique et la capacité globale.

Garantir la sécurité et la fiabilité : L'alignement correct des électrodes et des séparateurs minimise le risque de court-circuit interne et d'emballement thermique.

Favorise le cyclisme de haute performance : La stratification uniforme favorise une distribution régulière du courant et un transport uniforme des ions, ce qui améliore la durée de vie du cycle et réduit l'affaiblissement de la capacité.

Permet des facteurs de forme flexibles : Comme les feuilles peuvent être empilées pour obtenir des épaisseurs et des formes variables, cette méthode permet d'obtenir des conceptions fines et légères, typiques des batteries LiPo utilisées dans les drones, les appareils portables et d'autres dispositifs compacts.

6. Soudure

Toutes les languettes d'électrodes positives de la cellule empilée sont jointes pour créer la borne positive de la cellule, tandis que toutes les languettes négatives sont soudées de la même manière pour former la borne négative. Des techniques de haute précision, telles que le soudage par ultrasons ou au laser, sont généralement utilisées pour garantir des connexions solides et à faible résistance qui maintiennent la conductivité électrique et la stabilité mécanique tout au long du cycle de vie de la batterie.

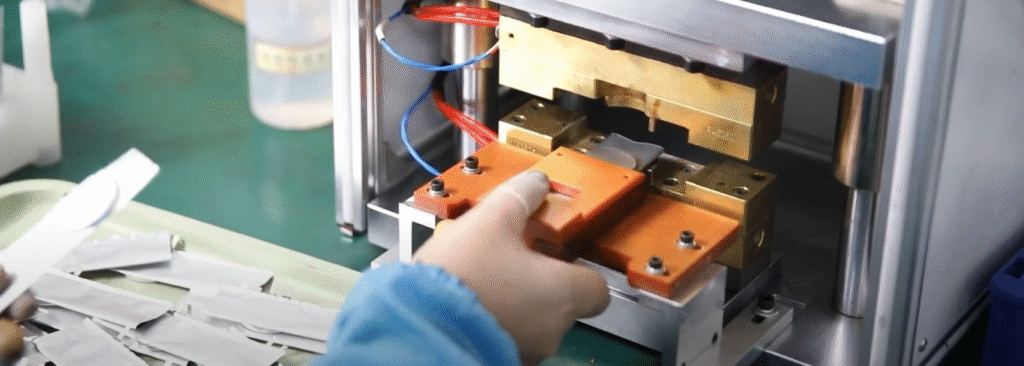

7. Formage et scellage des sachets

Les languettes soudées des cellules sont soigneusement insérées dans une pochette préformée en laminé d'aluminium. Grâce à un processus de thermoscellage, la poche est ensuite scellée le long des bords supérieurs et latéraux, laissant une ouverture unique qui sera utilisée ultérieurement pour le remplissage de l'électrolyte. Cette étape protège la pile de cellules de la contamination et la prépare à l'injection d'électrolyte.

Phase 3 de la fabrication de la batterie Lipo : Activation et test

8. Injection d'électrolytes

Dans une boîte à gants ou une pièce sèche où l'humidité est étroitement contrôlée, un volume d'électrolyte soigneusement mesuré est introduit dans la cellule cuite par l'orifice encore ouvert de la poche. L'électrolyte est le milieu critique qui permet aux ions lithium de se déplacer entre la cathode et l'anode pendant la charge et la décharge, assurant ainsi une performance électrochimique efficace.

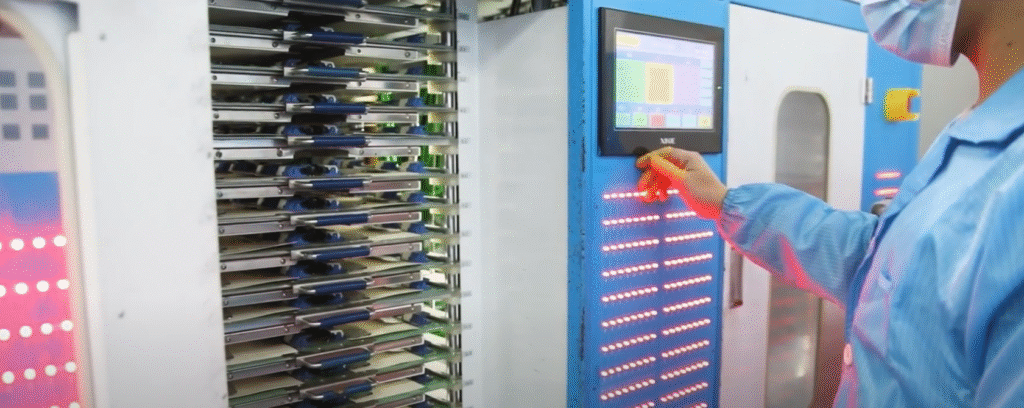

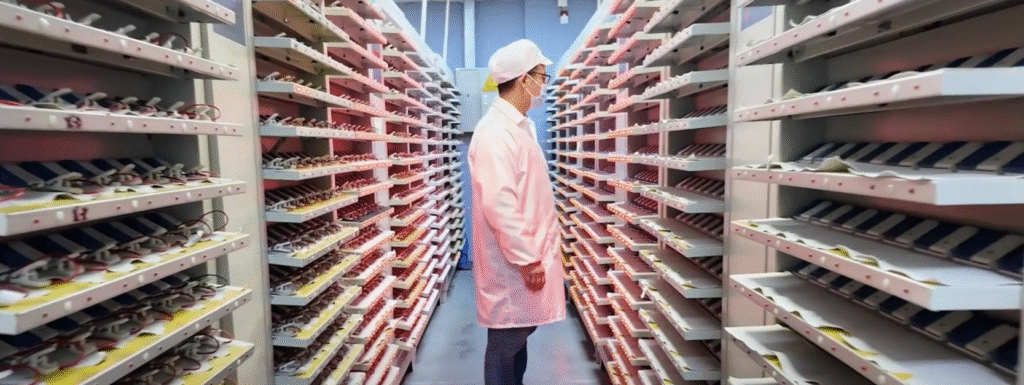

9. La formation

Cette étape critique dans la fabrication des batteries LiPo marque le premier cycle de charge-décharge contrôlé de la cellule après l'injection de l'électrolyte. Au cours de la charge initiale, l'électrolyte réagit avec la surface de l'anode, créant une couche mince et stable d'interphase électrolytique solide (SEI) qui protège l'électrode et garantit des performances à long terme.

10. Vieillissement

Vieillissement est une étape de repos contrôlée dans le processus de fabrication de la batterie LiPo. Au cours de cette période, les réactions chimiques internes, telles que la stabilisation continue de la couche SEI, progressent et atteignent l'équilibre. C'est un peu comme si l'on laissait mûrir un vin fraîchement mis en bouteille, ce qui permet de s'assurer que les performances et la fiabilité de la batterie sont entièrement stabilisées avant les tests finaux et l'expédition.

11. Classement des capacités

Classement et tri est effectuée après le test de capacité afin de classer les batteries en fonction de leurs performances. Les cellules sont évaluées en fonction de légères variations de capacité, de résistance interne, de tension et d'autres paramètres clés, puis regroupées en catégories - telles que Grade A ou Grade B - afin de garantir la cohérence de la qualité et de l'application.

12. Test final

Chaque batterie est soumise à des contrôles complets, notamment une inspection de l'apparence, une vérification des dimensions et des tests de sécurité tels que la surcharge, le court-circuit et l'évaluation des fuites. Cela permet de s'assurer que seules les cellules répondant à des normes strictes de performance et de sécurité parviennent aux clients.

Conclusion

La fabrication des batteries LiPo est un processus hautement coordonné, où chaque étape fonctionne comme un engrenage finement réglé, chacun étant essentiel à la performance, à la durée de vie et à la sécurité du produit final. De la formulation précise de la boue à l'étape critique de la formation, le moindre écart peut avoir des conséquences importantes. La maîtrise de ces procédures complexes permet aux batteries LiPo de fournir une énergie fiable et élevée pour le monde numérique d'aujourd'hui.

En tant que fabricant de batteries lipo sur mesure, LanDazzle offre un service complet de personnalisation - des cellules de batterie et de la conception structurelle à l'intégration du système de gestion de l'énergie - en fournissant des solutions complètes adaptées à vos besoins exacts. Notre équipe fournit un soutien détaillé et confidentiel aux projets et un service après-vente complet et de haute qualité.

Pour toute demande de renseignements ou de solutions de batteries personnalisées, contactez l'équipe de LanDazzle dès aujourd'hui !