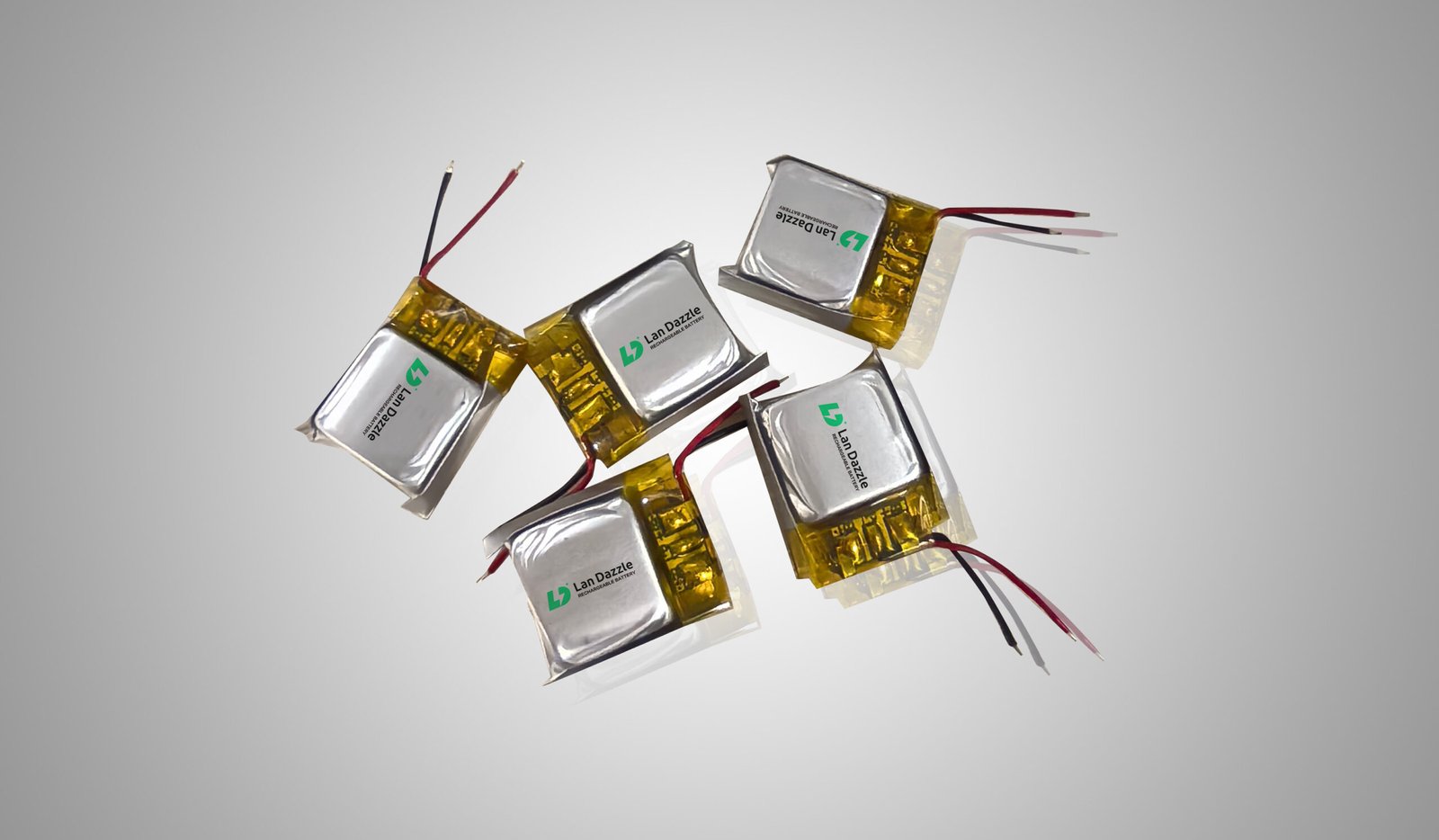

Dagli eleganti smartphone nelle nostre tasche alla crescente flotta di veicoli elettrici sulle nostre strade, le batterie a sacchetto sono diventate una fonte di energia indispensabile nel mondo moderno. La loro flessibilità nel design, la leggerezza e l'alta densità energetica le hanno rese la scelta preferita per una vasta gamma di applicazioni. Ma vi siete mai chiesti come vengono realizzate queste sofisticate celle di alimentazione? Questa guida completa vi accompagnerà in un viaggio attraverso l'intricato processo di produzione delle batterie a sacchetto.

Conoscere i componenti principali di una batteria a sacchetto

Al centro di ogni batteria di sacchetti si trovano diversi componenti chiave, ognuno dei quali svolge un ruolo cruciale nel suo funzionamento:

- L'anodo: L'anodo, o elettrodo negativo, è il punto in cui gli ioni di litio vengono immagazzinati durante la carica e rilasciati durante la scarica. Tipicamente costituito da grafite o, sempre più spesso, da compositi di silicio, la struttura dell'anodo consente un'intercalazione efficiente e reversibile del litio. I materiali anodici costituiscono spesso circa 15-25% del peso totale della batteria. I diversi materiali anodici offrono diverse capacità e prestazioni di durata del ciclo. Ad esempio, gli anodi di silicio possono teoricamente immagazzinare una quantità di ioni di litio significativamente maggiore rispetto alla grafite, con conseguente maggiore densità energetica.

- Il catodo: Il catodo, o elettrodo positivo, determina la tensione e la capacità energetica della batteria. I materiali comuni per il catodo includono Ossido di litio nichel manganese cobalto (NMC), ossido di litio nichel cobalto alluminio (NCA), fosfato di ferro di litio (LFP) e ossido di litio cobalto. 1 (LCO). L'NMC è attualmente una scelta popolare grazie al suo buon equilibrio tra densità energetica e costo, e detiene una quota di mercato significativa nelle batterie per veicoli elettrici. Ogni chimica offre un compromesso unico tra densità energetica, potenza, durata e sicurezza.

- Il separatore: Questa sottile membrana porosa, solitamente realizzata in polietilene (PE) o polipropilene (PP), funge da isolante elettrico, impedendo il contatto diretto tra l'anodo e il catodo, che potrebbe causare un cortocircuito. Allo stesso tempo, consente il libero flusso degli ioni di litio attraverso l'elettrolita. I separatori sono tipicamente molto sottili, da 15 a 40 micrometri, e la loro porosità è attentamente controllata per garantire il trasporto ottimale degli ioni e la sicurezza. I separatori avanzati possono includere rivestimenti in ceramica per una maggiore stabilità termica.

- L'elettrolita: L'elettrolita funge da mezzo conduttore che facilita il movimento degli ioni di litio tra l'anodo e il catodo durante la carica e la scarica. Sebbene gli elettroliti liquidi basati su sali di litio in solventi organici siano i più comuni, l'industria sta esplorando sempre di più gli elettroliti allo stato solido per una maggiore sicurezza e una densità energetica potenzialmente più elevata. Gli elettroliti liquidi devono avere un'elevata conducibilità ionica (in genere circa 10^-3 S/cm) per un funzionamento efficiente della batteria.

- I collezionisti attuali e l'imballaggio esterno: Sottili fogli di rame (per l'anodo) e alluminio (per il catodo) fungono da collettori di corrente, conducendo gli elettroni generati durante le reazioni elettrochimiche al circuito esterno. L'intero gruppo è racchiuso in un involucro esterno flessibile ed ermeticamente sigillato, realizzato con film polimerici laminati. Questo imballaggio è leggero e contribuisce alla flessibilità complessiva della pouch battery, offrendo eccellenti proprietà di barriera contro l'umidità e l'ingresso di aria.

Il processo di produzione passo dopo passo

La creazione di una batteria di sacchetti è un processo altamente preciso e a più fasi:

- Preparazione dell'elettrodo: Il viaggio inizia con la preparazione degli elettrodi. Si tratta di una miscelazione di slurry, in cui il materiale attivo del catodo o dell'anodo viene meticolosamente combinato con additivi conduttivi (come il nero di carbonio), un legante (come il PVDF) e un solvente (come l'NMP). Questa miscela forma un impasto con una viscosità specifica. L'impasto viene quindi spalmato su sottili lamine di collettore di corrente (alluminio per il catodo, rame per l'anodo) utilizzando tecniche di rivestimento precise come il rivestimento a lama di ragnatela o a fustella, con l'obiettivo di ottenere uno spessore costante, spesso entro pochi micrometri dall'obiettivo. Dopo il rivestimento, le lamine vengono essiccate in grandi forni per rimuovere il solvente e quindi calandrate, un processo in cui le lamine rivestite vengono fatte passare attraverso rulli ad alta pressione per aumentare la densità dello strato di materiale attivo e migliorare la conduttività.

- Assemblaggio delle cellule: Una volta preparate le lamine elettrodiche, queste vengono tagliate in larghezze precise in base alle dimensioni della cella desiderata. Il passo successivo è l'assemblaggio della cella. Questo può essere realizzato attraverso due metodi principali: l'avvolgimento, in cui l'anodo, il separatore e il catodo vengono stratificati e avvolti insieme in una struttura a gelatina, o l'impilamento, in cui i singoli strati di elettrodi e separatori vengono impilati l'uno sull'altro. La scelta del metodo dipende dall'applicazione specifica e dalle caratteristiche desiderate della batteria. Dopo l'assemblaggio, all'anodo e al catodo vengono fissate, con precise tecniche di saldatura, delle linguette conduttive che fungono da punti di connessione esterni della batteria.

- Riempimento e bagnatura dell'elettrolita: La cella assemblata viene quindi collocata in un ambiente controllato, spesso una camera a vuoto, per il riempimento dell'elettrolita. Una quantità precisa di elettrolita viene iniettata nella busta per garantire la completa bagnatura degli elettrodi e del separatore. Un'adeguata bagnatura è fondamentale per un trasporto efficiente degli ioni e per le prestazioni complessive della batteria. La purezza dell'elettrolita e il processo di riempimento controllato sono fondamentali per evitare la contaminazione e garantire una durata ottimale della batteria.

- Formazione e sigillatura della busta: La cella riempita di elettrolito viene quindi collocata all'interno del materiale esterno della busta, che di solito è un film laminato multistrato progettato per le sue eccellenti proprietà barriera. La busta viene quindi formata intorno alla cella e i bordi vengono sigillati mediante calore e pressione. In questo modo si crea una chiusura ermetica che protegge i componenti interni dall'umidità e dall'aria, che possono compromettere le prestazioni e la sicurezza della batteria. La resistenza e l'integrità di queste guarnizioni sono rigorosamente testate.

- Formazione e invecchiamento: Le batterie appena assemblate e sigillate subiscono un processo chiamato formazione. Si tratta dei primi cicli di carica e scarica, fondamentali per la formazione di uno strato stabile di elettrolita solido interfase (SEI) sulla superficie dell'anodo. Lo strato SEI è una pellicola sottile che impedisce l'ulteriore decomposizione dell'elettrolita ed è essenziale per le prestazioni e la durata della batteria a lungo termine. Dopo la formazione, le batterie sono in genere sottoposte a un processo di invecchiamento, in cui vengono conservate in condizioni specifiche di temperatura e tensione per un periodo (spesso diversi giorni o settimane) per stabilizzare le loro caratteristiche elettrochimiche e per identificare eventuali celle difettose che potrebbero guastarsi prematuramente.

- Degassificazione: Durante il processo di formazione, possono essere generati alcuni gas a causa delle reazioni iniziali all'interno della cella. La fase di degassificazione consiste nel forare la busta in un ambiente controllato per rilasciare questi gas e quindi risigillare la busta, evitando il rigonfiamento e garantendo l'integrità fisica e la sicurezza della batteria.

- Test e controllo qualità: Durante l'intero processo di produzione, vengono attuate rigorose misure di controllo della qualità e di verifica. Queste includono controlli sulle materie prime, ispezioni durante il processo in ogni fase e test finali sulle batterie completate. I test comprendono verifiche della tensione, misurazioni della capacità, test di durata del ciclo (carica e scarica ripetute) e vari test di sicurezza per garantire che le batterie soddisfino i rigorosi standard di prestazione e sicurezza. I tassi di guasto sono attentamente monitorati e analizzati per migliorare continuamente il processo di produzione.

Applicazioni e vantaggi delle batterie a sacchetto

Le batterie a sacchetto hanno trovato largo impiego in numerosi settori grazie alle loro caratteristiche uniche:

- Applicazioni chiave: La loro flessibilità e leggerezza li rende ideali per smartphone, laptop e tablet, dove spazio e peso sono fondamentali. Sono inoltre sempre più utilizzate nei veicoli elettrici, in particolare nei modelli in cui è richiesta una certa flessibilità di progettazione. Anche i dispositivi indossabili, come gli smartwatch e i fitness tracker, fanno grande affidamento sulle batterie a sacchetto. Inoltre, alimentano un'ampia gamma di altri dispositivi elettronici portatili, tra cui droni, dispositivi medici e utensili elettrici. Nel mercato dei veicoli elettrici, le batterie a marsupio stanno guadagnando terreno e alcuni grandi produttori hanno adottato questo formato per i suoi vantaggi di progettazione.

- Vantaggi delle batterie a sacchetto: Rispetto ad altri formati di batteria, come le celle cilindriche o prismatiche, le batterie a sacchetto offrono diversi vantaggi chiave. La loro flessibilità in termini di forma e dimensioni consente ai produttori una maggiore libertà nella progettazione dei dispositivi. Sono generalmente più leggere delle loro controparti, contribuendo alla portabilità complessiva dei dispositivi elettronici. Le batterie a sacchetto vantano spesso un'elevata densità energetica, il che significa che possono immagazzinare più energia per le loro dimensioni e il loro peso. I costi di produzione possono variare, ma potenzialmente possono essere inferiori grazie al design più semplice dell'imballaggio rispetto agli involucri metallici rigidi. Alcuni studi hanno dimostrato che le celle a sacchetto possono raggiungere densità energetiche superiori a 250 Wh/kg, spesso più alte delle celle cilindriche tradizionali.

Tendenze future e innovazioni nella produzione di batterie in sacchetto

Il settore della produzione di batterie a sacchetto è in continua evoluzione. Le tendenze future includono lo sviluppo di materiali avanzati, come gli elettroliti allo stato solido che promettono una maggiore sicurezza e densità energetica, e gli anodi di silicio che possono aumentare significativamente la capacità della batteria. C'è anche una forte attenzione al miglioramento dei processi produttivi attraverso una maggiore automazione, linee di produzione più veloci e un uso più efficiente delle risorse. La sostenibilità è un altro fattore chiave, con sforzi significativi di ricerca e sviluppo incentrati sul riciclaggio delle batterie e sull'uso di materiali più rispettosi dell'ambiente. Le proiezioni indicano una crescita significativa del mercato delle batterie in sacchetto nei prossimi anni, trainata dalla crescente domanda di veicoli elettrici e di elettronica portatile.

Conclusione

La produzione di batterie a sacchetto è un processo complesso e altamente controllato che prevede numerose fasi intricate, dalla preparazione delle materie prime al collaudo finale del prodotto finito. La comprensione di queste fasi evidenzia la sofisticazione tecnologica che sta alla base delle fonti di energia che guidano la nostra vita moderna. Poiché la domanda di batterie ad alte prestazioni, leggere e flessibili continua a crescere, le innovazioni nei materiali e nelle tecniche di produzione porteranno senza dubbio a tecnologie di batterie a sacchetto ancora più avanzate ed efficienti in futuro. Se siete interessati a maggiori dettagli sulle batterie a sacchetto, non esitate a visitare il sito landazzle.com o contattateci all'indirizzo info@landazzle.com.

Sezione FAQ:

- Quali sono le fasi principali della produzione di una batteria a sacchetto?

Le fasi principali comprendono la preparazione degli elettrodi (miscelazione di slurry, rivestimento, calandratura), l'assemblaggio delle celle (taglio, avvolgimento/impilatura, saldatura delle linguette), il riempimento dell'elettrolita, la formazione e la sigillatura delle buste, la formazione e l'invecchiamento, il degasaggio e i rigorosi test e controlli di qualità. - Quali sono i vantaggi dell'utilizzo delle batterie a sacchetto rispetto ad altri tipi di batterie?

Le batterie a sacchetto offrono flessibilità nella forma e nelle dimensioni, sono leggere, spesso hanno un'alta densità di energia e possono potenzialmente avere costi di produzione inferiori. - Quali sono i materiali utilizzati per realizzare una batteria a sacchetto?

I materiali chiave includono materiali anodici (grafite, silicio), materiali catodici (NMC, NCA, LFP, LCO), un separatore (PE, PP), un elettrolita (sali di litio liquidi o allo stato solido), collettori di corrente (fogli di rame e alluminio) e un film polimerico laminato per l'imballaggio esterno. - In che modo il processo di formazione influisce sulle prestazioni di una pouch battery?

Il processo di formazione è fondamentale in quanto crea uno strato stabile di elettrolita solido interfase (SEI) sull'anodo, che è essenziale per le prestazioni, l'efficienza e la durata della batteria a lungo termine, impedendo un'ulteriore decomposizione dell'elettrolita. - Le batterie a sacchetto sono sicure e quali misure di sicurezza vengono adottate durante la produzione?

Sì, le batterie a sacchetto sono progettate per essere sicure. Durante la produzione vengono adottate numerose misure di sicurezza, tra cui un rigoroso controllo della qualità, l'uso di materiali di alta qualità, processi di assemblaggio precisi e test rigorosi per prevenire problemi come il sovraccarico, i cortocircuiti e la fuga termica. - Qual è la differenza tra una batteria a sacchetto e una batteria agli ioni di litio tradizionale?

La differenza principale risiede nell'imballaggio. Le batterie a sacchetto utilizzano un sacchetto di polimero flessibile e laminato invece di un involucro di metallo o plastica duro, come nelle batterie agli ioni di litio cilindriche o prismatiche. Ciò consente un design più leggero e flessibile.