このビデオでは、原材料から最終製品まで、それぞれの重要なステップを説明し、カスタムリポバッテリーがどのように作られるかを明らかにします。

カスタムリポバッテリーとは?

リポ・バッテリー製造 フェーズ1:電極

1.スラリーの混合

スラリーミキシングは、ケーキの生地を作るのと同じように、バッテリー製造の最初のステップとなる。 この段階では、真空ミキサーを使って、正極用のコバルト酸リチウムやマンガン酸リチウム、負極用のグラファイトなどの活物質を、カーボンブラックなどの導電性添加剤やPVDFなどのバインダーと混ぜ合わせる。溶媒は、NMPまたは水ベースの代替溶媒を慎重に計量して添加し、正確な粘度を持つ均質なスラリーを作り、電極基板にコーティングする準備が整う。

バッテリー製造工程における役割:

確保 活性物質と添加物の均一な分布これは、電極全体で一貫した電気化学的性能を発揮するために重要である。

を制御する。 粘度と流動特性 これにより、集電体への滑らかで均一なコーティングが可能になる。

プロモーション 強力接着 活物質と集電体の間で、サイクル中の剥離を防ぐ。

に貢献する。 総合エネルギー密度と性能 最適な微細構造と気孔率を持つ電極を作ることによって、電池の

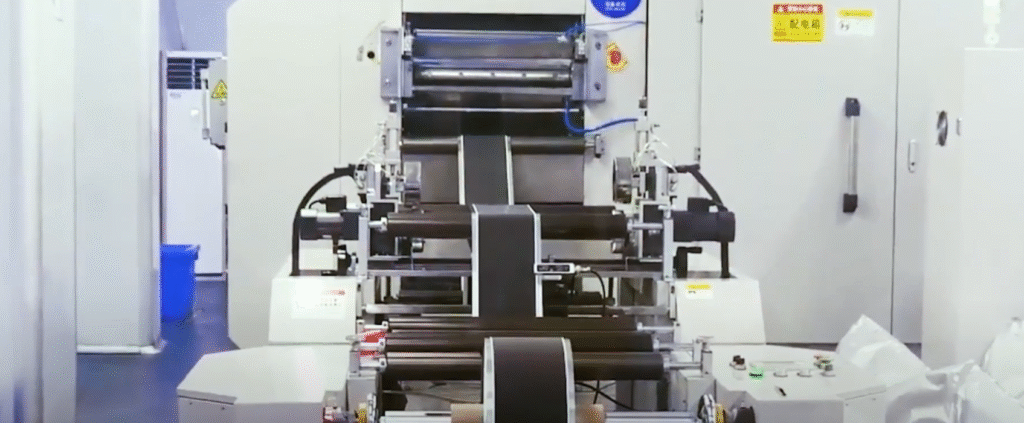

2.コーティング

調製されたスラリーは、精密塗工機を用いて金属集電体に均一に塗工される。正極用スラリーはアルミ箔に、負極用スラリーは銅箔に塗布される。この工程を経ることで、電池の性能にとって重要な、均一な層厚と均一な材料分布が確保される。

バッテリー製造工程における役割:

均一な電極層を形成する: 安定した電気化学的性能に不可欠な、集電体全体にわたる活物質の均一な分布を確保。

電極の厚みと負荷をコントロール: 精密なコーティングは、単位面積当たりの活物質量を決定し、バッテリーの容量とエネルギー密度に直接影響する。

接着を促進する: 活物質が集電体にしっかりと接着するのを助け、サイクル中の剥離や剥離を防ぎます。

バッテリーの効率と寿命に影響する: よくコーティングされた電極は内部抵抗を減らし、バッテリー全体の安定性と耐久性を高める。

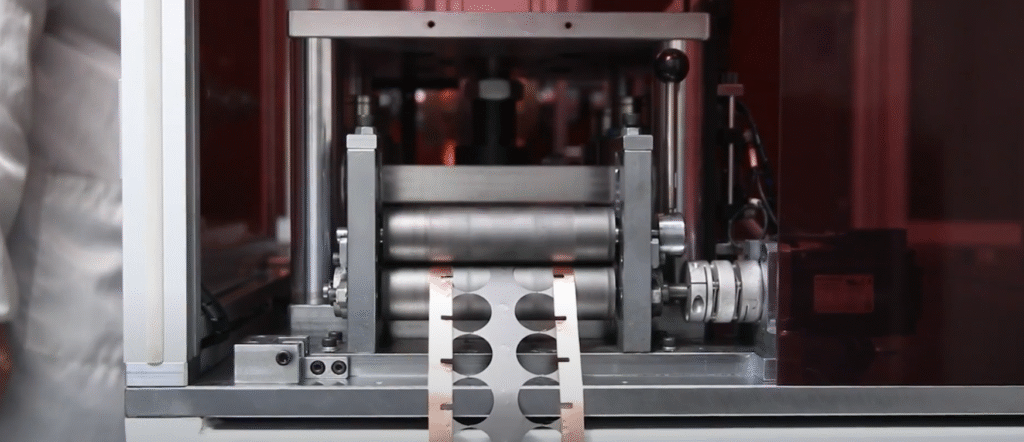

3.カレンダー

電極シートは乾燥された後、カレンダリングと呼ばれる工程で一対の高精度ローラーに通される。この工程は、電極被覆を圧縮し、活物質の充填密度を高め、電極の機械的完全性を向上させる。

バッテリー製造工程における役割:

エネルギー密度を高める: 活物質の充填密度を高めることで、同じ電極体積により多くの電気化学的に活性な物質を収めることができ、電池の容量を直接的に高めることができる。

電極の均一性を向上: 圧延は、安定した電気化学的性能と効率的なイオン輸送に不可欠な、一貫した厚みと表面の平滑性を保証する。

機械的安定性を強化: コンパクト化された電極は、組み立て時やサイクル中にクラックや剥離、変形が発生しにくい。

バッテリー効率を最適化: 適切なカレンダー処理は、内部抵抗を低減し、均一な電流分布をサポートし、バッテリーの長寿命化と性能向上に貢献します。

4.スリット

電極シートの大きなマスターロールは、指定されたセル幅に合わせて幅の狭いロールにスリットされます。同時に、溶接タブがバッテリーの設計寸法に従って正確に刻印またはレーザーカットされ、次の組み立て工程での正確な位置合わせと信頼性の高い接続が保証されます。

リポバッテリー製造 フェーズ2:セルの組み立て

5.積層

この工程は、リチウムポリマー(LiPo)バッテリーを従来の円筒形リチウムイオンセルとは異なるものにしている重要な特徴を浮き彫りにしている。この工程では、自動化された装置、あるいは場合によっては熟練した技術者が、正極、セパレーター、負極、そしてもうひとつのセパレーターを、正確な「サンドイッチ」構成で慎重に重ねていく。セパレーターは電気絶縁体として機能し、電極間の直接接触や短絡を防ぐと同時に、充放電時にリチウムイオンが自由に流れるようにする。

バッテリー製造工程における役割:

細胞の構造を定義する: 正確な積層はパウチセルの内部構造を決定し、エネルギー密度と全体の容量に直接影響する。

安全性と信頼性を確保: 電極とセパレーターを適切に配置することで、内部短絡や熱暴走のリスクを最小限に抑えます。

高性能サイクリングをサポート: 均一なレイヤリングは、均一な電流分布と一貫したイオン輸送を促進し、サイクル寿命を向上させ、容量低下を低減します。

柔軟なフォームファクターを可能にする: シートはさまざまな厚さや形状に積み重ねることができるため、この方法は、ドローンやウェアラブル機器、その他の小型機器に使用されるリポバッテリーの典型的な薄型軽量設計をサポートする。

6.溶接

スタックされたセルのすべての正極タブが接合されてセルの正極端子が形成され、すべての負極タブが同様に溶接されて負極端子が形成されます。バッテリーのライフサイクルを通じて導電性と機械的安定性を維持する強固で低抵抗の接続を確保するため、一般的に超音波溶接やレーザー溶接などの高精度技術が使用される。

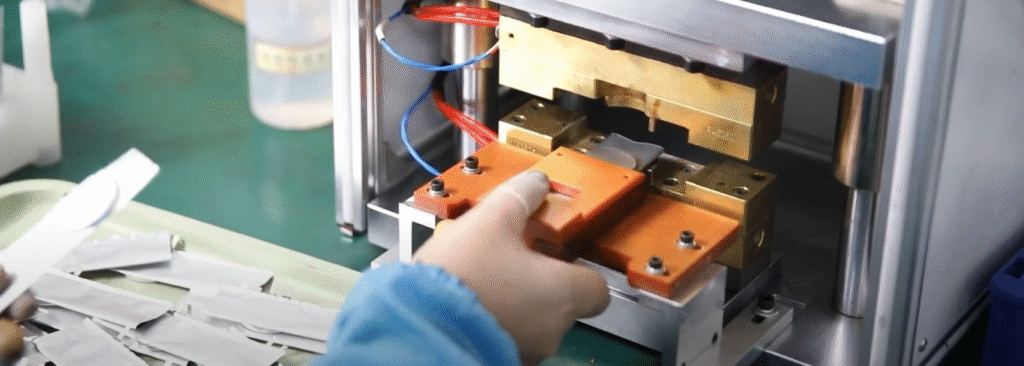

7.パウチ成形とシーリング

溶接されたセルタブは、あらかじめ形成されたアルミラミネート製パウチに注意深く挿入される。ヒートシールプロセスを使用して、パウチは上端と側縁に沿ってシールされ、後に電解液注入に使用される単一の開口部が残される。この工程は、セルスタックを汚染から守り、電解液注入段階に備える。

リポ・バッテリー製造 フェーズ3:活性化とテスト

8.電解質注入

湿度が厳密に管理されたグローブボックスまたはドライルーム内で、慎重に計量された量の電解液が、パウチの残りのオープンポートから焼成セルに導入される。電解液は、充放電中にリチウムイオンが正極と負極の間を移動できるようにする重要な媒体として機能し、効率的な電気化学的性能を確保する。

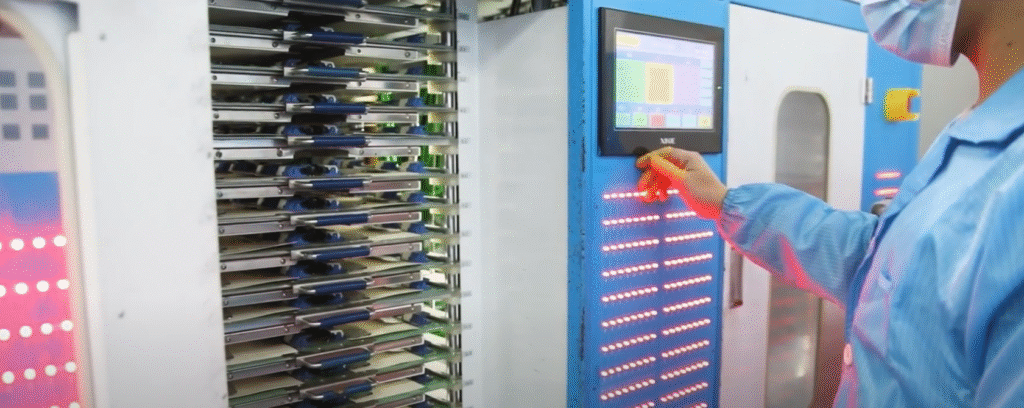

9. フォーメーション

LiPoバッテリー製造におけるこの重要な段階は、電解液注入後、セルが初めて制御された充放電サイクルを行うことを意味します。最初の充電の間、電解液は負極表面と反応を起こし、電極を保護し、長期的な性能を保証する薄くて安定した固体電解質間相(SEI)層を形成します。

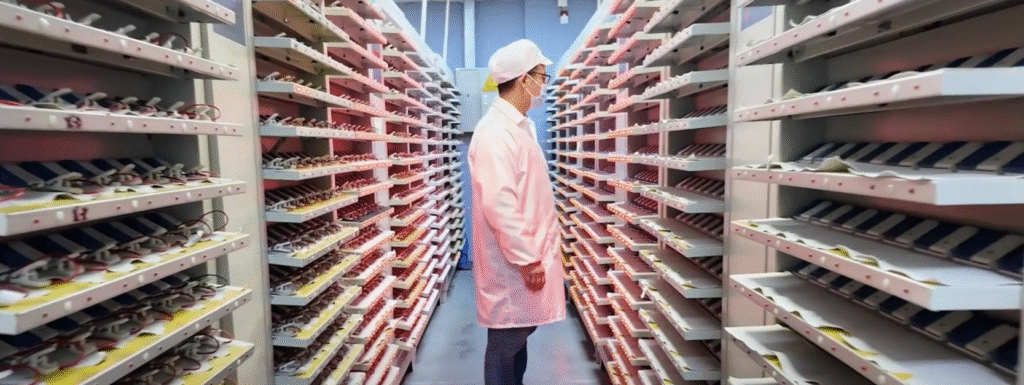

10.エージング

エイジング は、リポバッテリーの製造工程における制御された休止段階です。この期間中、SEI層の継続的な安定化などの内部化学反応が進行し、平衡に達します。これは、瓶詰めしたてのワインを熟成させることに匹敵し、最終テストと出荷前にバッテリーの性能と信頼性が完全に安定することを保証します。

11.キャパシティ・グレーディング

グレーディング&ソーティング は容量テストの後に行われ、バッテリーを性能別に分類します。セルは、容量、内部抵抗、電圧、その他の主要パラメータのわずかなばらつきについて評価され、品質と用途の一貫性を確保するために、グレードAやグレードBなどのカテゴリーに分類されます。

12.最終テスト

各バッテリーは、外観検査、寸法確認、過充電、短絡、漏電評価などの安全性テストを含む包括的なチェックを受けます。これにより、厳しい性能・安全基準を満たしたセルだけがお客様の手に届くのです。

結論

LiPoバッテリーの製造は高度に調整された工程であり、各工程が微調整された歯車のように機能します。正確なスラリーの調合から重要な形成工程に至るまで、ほんのわずかな狂いが重大な結果を招きかねません。このような複雑な手順をマスターすることで、リポ・バッテリーは今日のデジタル社会に信頼性の高い高エネルギーの電力を供給することができるのです。

として カスタムリポバッテリーメーカー, ランダズル は、バッテリーセルや構造設計からBMSの統合に至るまで、フルサービスのカスタマイズを提供し、お客様の要件にぴったり合った完全なソリューションをお届けします。当社のチームは、きめ細かく機密性の高いプロジェクトサポートと、高品質で包括的なアフターサービスを提供します。

お問い合わせやカスタムバッテリーソリューションについては、LanDazzleチームまでご連絡ください!