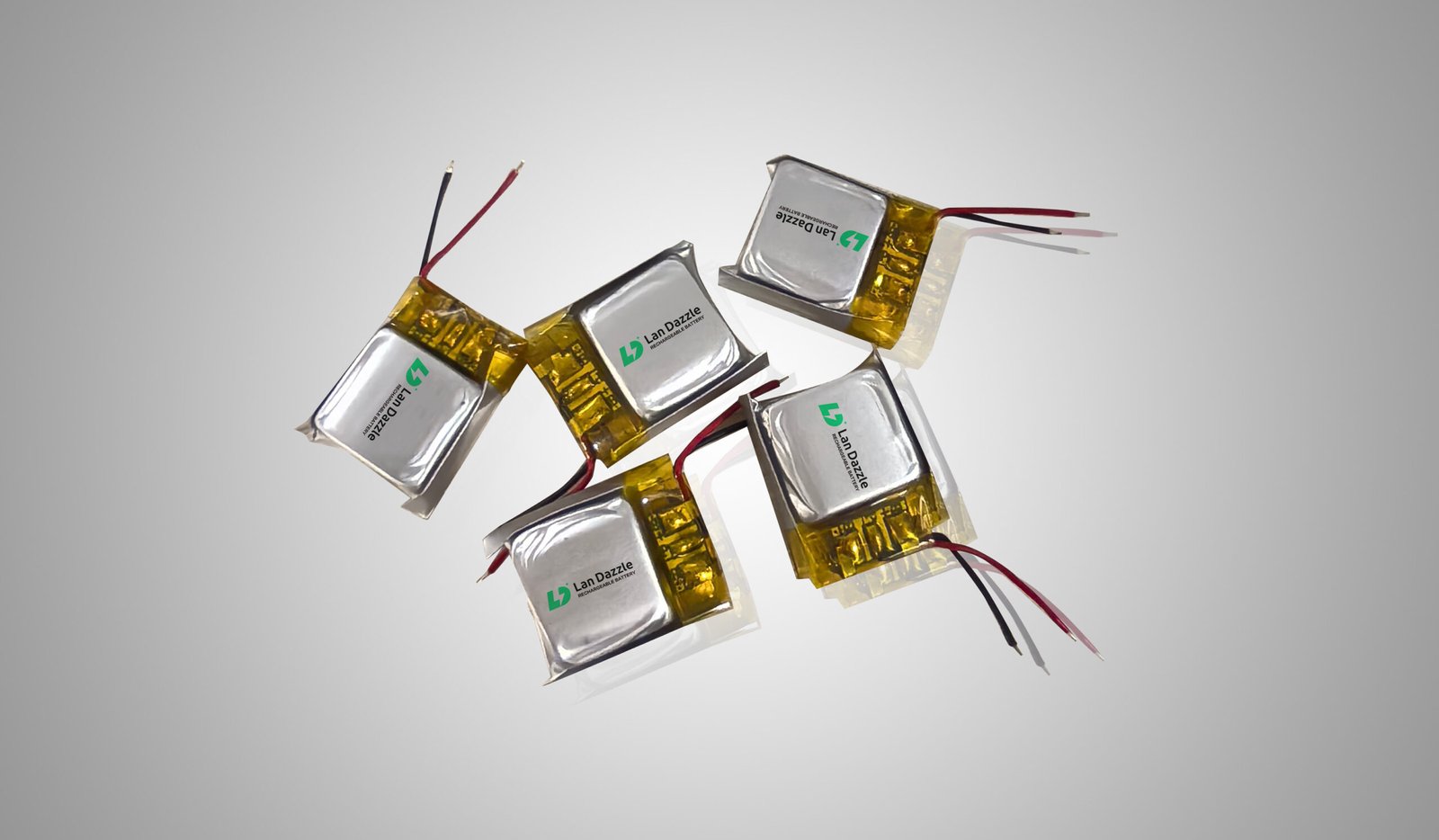

Od eleganckich smartfonów w naszych kieszeniach, po rosnącą flotę pojazdów elektrycznych na naszych drogach, baterie typu pouch stały się niezbędnym źródłem zasilania we współczesnym świecie. Ich elastyczność w projektowaniu, lekkość i wysoka gęstość energii sprawiły, że są one preferowanym wyborem dla szerokiej gamy zastosowań. Ale czy kiedykolwiek zastanawiali się Państwo, jak właściwie powstają te zaawansowane ogniwa zasilające? Ten kompleksowy przewodnik zabierze Państwa w podróż przez skomplikowany proces produkcji baterii typu pouch.

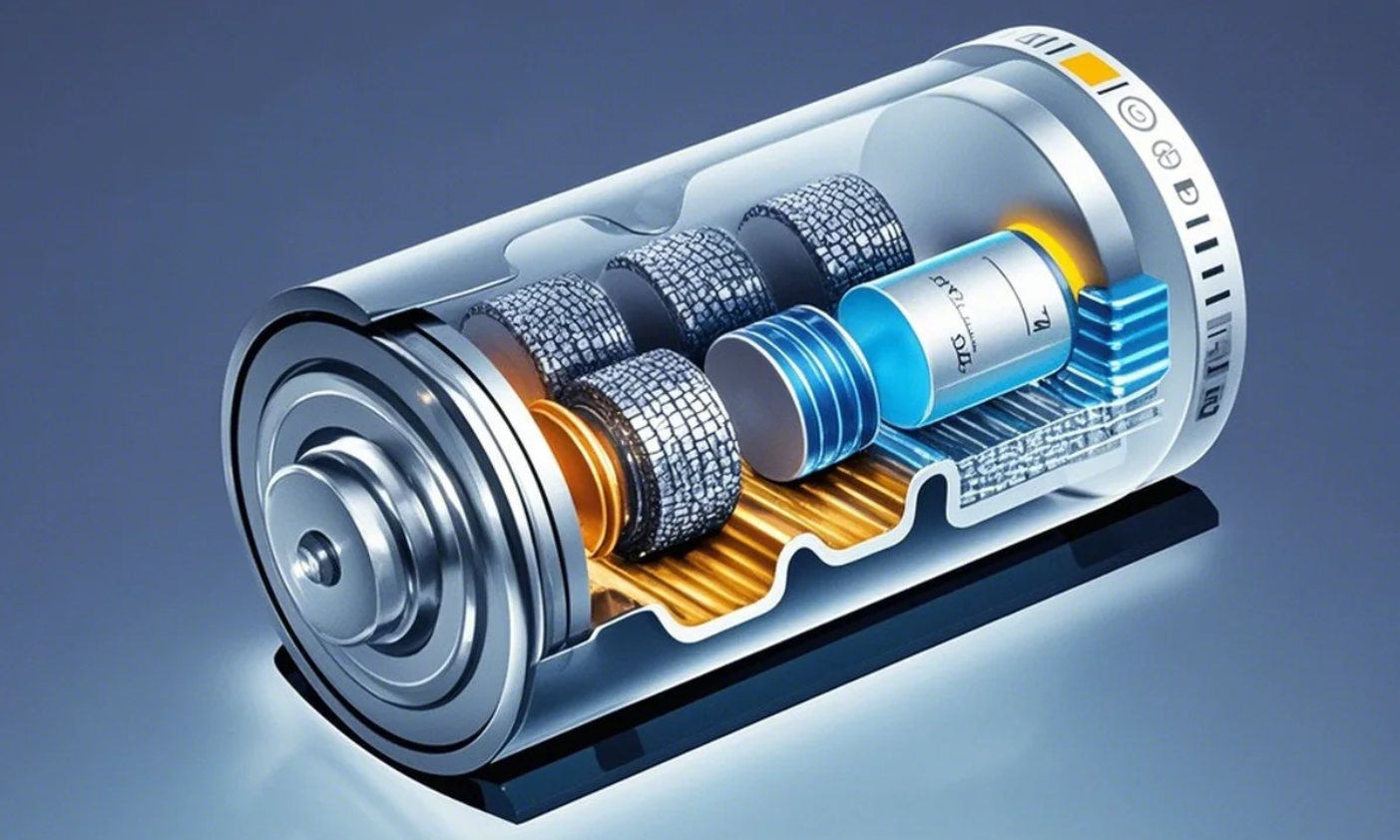

Zrozumienie podstawowych komponentów akumulatora typu Pouch

Sercem każdego akumulatora jest kilka kluczowych komponentów, z których każdy odgrywa kluczową rolę w jego działaniu:

- Anoda: Anoda, czyli elektroda ujemna, jest miejscem, w którym jony litu są przechowywane podczas ładowania i uwalniane podczas rozładowywania. Zazwyczaj wykonana z grafitu lub w coraz większym stopniu z kompozytów krzemowych, struktura anody pozwala na wydajną i odwracalną interkalację litu. Materiały anodowe często stanowią około 15-25% całkowitej masy akumulatora. Różne materiały anodowe oferują różną pojemność i żywotność. Na przykład anody krzemowe mogą teoretycznie przechowywać znacznie więcej jonów litu niż grafitowe, co prowadzi do większej gęstości energii.

- Katoda: Katoda, czyli elektroda dodatnia, określa napięcie i pojemność energetyczną akumulatora. Typowe materiały katodowe obejmują Tlenek litowo-niklowo-manganowo-kobaltowy (NMC), tlenek litowo-niklowo-kobaltowo-aluminiowy (NCA), fosforan litowo-żelazowy (LFP) i tlenek litowo-kobaltowy. 1 (LCO). NMC jest obecnie popularnym wyborem ze względu na dobrą równowagę między gęstością energii a kosztami, posiadając znaczący udział w rynku akumulatorów do pojazdów elektrycznych. Każda chemia oferuje unikalny kompromis między gęstością energii, mocą, żywotnością i bezpieczeństwem.

- Separator: Ta cienka, porowata membrana, zwykle wykonana z polietylenu (PE) lub polipropylenu (PP), działa jako izolator elektryczny, zapobiegając bezpośredniemu kontaktowi między anodą i katodą, co mogłoby prowadzić do zwarcia. Jednocześnie umożliwia on swobodny przepływ jonów litu przez elektrolit. Separatory są zazwyczaj bardzo cienkie, od 15 do 40 mikrometrów, a ich porowatość jest dokładnie kontrolowana w celu zapewnienia optymalnego transportu jonów i bezpieczeństwa. Zaawansowane separatory mogą zawierać powłoki ceramiczne zwiększające stabilność termiczną.

- Elektrolit: Elektrolit służy jako medium przewodzące, które ułatwia ruch jonów litu między anodą a katodą podczas ładowania i rozładowywania. Podczas gdy ciekłe elektrolity oparte na solach litu w rozpuszczalnikach organicznych są najbardziej powszechne, przemysł coraz częściej bada elektrolity półprzewodnikowe w celu zwiększenia bezpieczeństwa i potencjalnie wyższej gęstości energii. Ciekłe elektrolity muszą mieć wysoką przewodność jonową (zwykle około 10^-3 S/cm), aby zapewnić wydajne działanie akumulatora.

- Obecni kolekcjonerzy i opakowania zewnętrzne: Cienkie folie miedziane (anoda) i aluminiowe (katoda) działają jako kolektory prądu, przewodząc elektrony generowane podczas reakcji elektrochemicznych do obwodu zewnętrznego. Całość zamknięta jest w elastycznym, hermetycznie zamkniętym opakowaniu wykonanym z laminowanej folii polimerowej. Opakowanie to jest lekkie i przyczynia się do ogólnej elastyczności baterii typu pouch, oferując doskonałe właściwości barierowe przed wnikaniem wilgoci i powietrza.

Proces produkcji krok po kroku

Tworzenie baterii typu pouch to bardzo precyzyjny i wieloetapowy proces:

- Przygotowanie elektrody: Podróż rozpoczyna się od przygotowania elektrod. Obejmuje to mieszanie zawiesiny, w którym aktywny materiał katody lub anody jest skrupulatnie łączony z dodatkami przewodzącymi (takimi jak sadza), spoiwem (takim jak PVDF) i rozpuszczalnikiem (takim jak NMP). Mieszanina ta tworzy zawiesinę o określonej lepkości. Zawiesina jest następnie nakładana na cienkie folie kolektora prądu (aluminium na katodę, miedź na anodę) przy użyciu precyzyjnych technik powlekania, takich jak powlekanie brzeszczotem lub matrycą szczelinową, w celu uzyskania stałej grubości powłoki, często w granicach kilku mikrometrów od celu. Po nałożeniu powłoki, folie są suszone w dużych piecach w celu usunięcia rozpuszczalnika, a następnie kalandrowane - proces, w którym powlekane folie są przepuszczane przez rolki pod wysokim ciśnieniem w celu zwiększenia gęstości warstwy materiału aktywnego i poprawy przewodności.

- Montaż komórek: Po przygotowaniu folii elektrodowych, są one cięte na precyzyjne szerokości zgodnie z pożądanymi wymiarami ogniwa. Kolejnym kluczowym krokiem jest faktyczny montaż ogniwa. Można to zrobić za pomocą dwóch podstawowych metod: nawijania, w którym anoda, separator i katoda są układane warstwowo i nawijane razem w strukturę galaretki lub układania, w którym poszczególne warstwy elektrod i separatora są układane jedna na drugiej. Wybór metody zależy od konkretnego zastosowania i pożądanej charakterystyki akumulatora. Po zakończeniu montażu, do anody i katody przymocowywane są przewodzące zakładki przy użyciu precyzyjnych technik zgrzewania zakładek, które będą służyć jako zewnętrzne punkty połączenia akumulatora.

- Wypełnianie elektrolitem i zwilżanie: Zmontowane ogniwo jest następnie umieszczane w kontrolowanym środowisku, często w komorze próżniowej, w celu napełnienia elektrolitem. Precyzyjna ilość elektrolitu jest wstrzykiwana do woreczka, aby zapewnić całkowite zwilżenie elektrod i separatora. Prawidłowe zwilżenie ma kluczowe znaczenie dla wydajnego transportu jonów i ogólnej wydajności akumulatora. Czystość elektrolitu i kontrolowany proces napełniania są najważniejsze, aby uniknąć zanieczyszczenia i zapewnić optymalną żywotność baterii.

- Tworzenie i uszczelnianie woreczków: Wypełnione elektrolitem ogniwo jest następnie umieszczane w zewnętrznym materiale torebki, który jest zazwyczaj wielowarstwową folią laminowaną zaprojektowaną ze względu na doskonałe właściwości barierowe. Woreczek jest następnie formowany wokół ogniwa, a krawędzie są uszczelniane za pomocą ciepła i ciśnienia. Tworzy to hermetyczne uszczelnienie, chroniące wewnętrzne komponenty przed wilgocią i powietrzem, które mogą pogorszyć wydajność i bezpieczeństwo baterii. Wytrzymałość i integralność tych uszczelek jest rygorystycznie testowana.

- Formacja i starzenie się: Nowo zmontowane i uszczelnione akumulatory przechodzą proces zwany formowaniem. Obejmuje on kilka pierwszych cykli ładowania i rozładowywania, które są kluczowe dla utworzenia stabilnej warstwy elektrolitu stałego (SEI) na powierzchni anody. Warstwa SEI jest cienką warstwą, która zapobiega dalszemu rozkładowi elektrolitu i ma zasadnicze znaczenie dla długoterminowej wydajności i żywotności baterii. Po uformowaniu akumulatory są zazwyczaj poddawane procesowi starzenia, w którym są przechowywane w określonych warunkach temperatury i napięcia przez pewien okres (często kilka dni lub tygodni) w celu ustabilizowania ich właściwości elektrochemicznych i zidentyfikowania wszelkich wadliwych ogniw, które mogą ulec przedwczesnej awarii.

- Odgazowanie: Podczas procesu formowania, niektóre gazy mogą być generowane w wyniku początkowych reakcji zachodzących w ogniwie. Etap odgazowania polega na przebiciu woreczka w kontrolowanym środowisku w celu uwolnienia tych gazów, a następnie ponownym uszczelnieniu woreczka, zapobiegając pęcznieniu i zapewniając fizyczną integralność i bezpieczeństwo baterii.

- Testowanie i kontrola jakości: W trakcie całego procesu produkcyjnego wdrażane są rygorystyczne testy i środki kontroli jakości. Obejmują one kontrole surowców, kontrole w trakcie procesu na każdym etapie oraz końcowe testy gotowych akumulatorów. Testy obejmują kontrole napięcia, pomiary pojemności, testy żywotności (wielokrotne ładowanie i rozładowywanie) oraz różne testy bezpieczeństwa, aby zapewnić, że akumulatory spełniają rygorystyczne normy wydajności i bezpieczeństwa. Wskaźniki awarii są dokładnie monitorowane i analizowane w celu ciągłego doskonalenia procesu produkcyjnego.

Zastosowania i zalety baterii w etui

Akumulatory typu Pouch znalazły szerokie zastosowanie w wielu branżach ze względu na swoje unikalne właściwości:

- Kluczowe zastosowania: Ich elastyczność i lekkość sprawiają, że idealnie nadają się do smartfonów, laptopów i tabletów, gdzie przestrzeń i waga mają kluczowe znaczenie. Są one również coraz częściej stosowane w pojazdach elektrycznych, szczególnie w modelach, w których pożądana jest elastyczność projektowania. Urządzenia do noszenia, takie jak smartwatche i urządzenia do monitorowania kondycji, również w dużym stopniu polegają na bateriach w etui. Ponadto zasilają one szeroką gamę innych przenośnych urządzeń elektronicznych, w tym drony, urządzenia medyczne i elektronarzędzia. Na rynku pojazdów elektrycznych akumulatory typu pouch zyskują na popularności, a niektórzy główni producenci przyjmują ten format ze względu na jego zalety konstrukcyjne.

- Zalety baterii w etui: W porównaniu do innych formatów baterii, takich jak ogniwa cylindryczne lub pryzmatyczne, baterie typu pouch oferują kilka kluczowych zalet. Ich elastyczny kształt i rozmiar pozwala producentom na większą swobodę w projektowaniu urządzeń. Są one generalnie lżejsze niż ich odpowiedniki, przyczyniając się do ogólnej przenośności urządzeń elektronicznych. Baterie typu Pouch często charakteryzują się wysoką gęstością energii, co oznacza, że mogą przechowywać więcej energii w stosunku do swojego rozmiaru i wagi. Chociaż koszty produkcji mogą się różnić, mogą być potencjalnie niższe ze względu na prostszą konstrukcję opakowania w porównaniu do sztywnych metalowych obudów. Badania wykazały, że ogniwa typu pouch mogą osiągać gęstość energii przekraczającą 250 Wh/kg, często wyższą niż tradycyjne ogniwa cylindryczne.

Przyszłe trendy i innowacje w produkcji akumulatorów w etui

Dziedzina produkcji akumulatorów w woreczkach stale ewoluuje. Przyszłe trendy obejmują rozwój zaawansowanych materiałów naukowych, takich jak elektrolity półprzewodnikowe, które obiecują zwiększone bezpieczeństwo i gęstość energii, oraz anody krzemowe, które mogą znacznie zwiększyć pojemność baterii. Duży nacisk kładzie się również na usprawnienie procesów produkcyjnych poprzez zwiększenie automatyzacji, przyspieszenie linii produkcyjnych i bardziej efektywne wykorzystanie zasobów. Zrównoważony rozwój jest kolejnym kluczowym czynnikiem, a znaczące wysiłki badawczo-rozwojowe koncentrują się na recyklingu baterii i wykorzystaniu materiałów bardziej przyjaznych dla środowiska. Prognozy wskazują na znaczny wzrost rynku akumulatorów w woreczkach w nadchodzących latach, napędzany rosnącym popytem na pojazdy elektryczne i przenośną elektronikę.

Wnioski

Produkcja akumulatorów typu pouch to złożony i wysoce kontrolowany proces obejmujący wiele skomplikowanych etapów, od przygotowania surowców po ostateczne testowanie gotowego produktu. Zrozumienie tych etapów podkreśla zaawansowanie technologiczne stojące za źródłami zasilania, które napędzają nasze współczesne życie. Ponieważ zapotrzebowanie na wysokowydajne, lekkie i elastyczne akumulatory stale rośnie, innowacje w zakresie materiałów i technik produkcji niewątpliwie doprowadzą w przyszłości do powstania jeszcze bardziej zaawansowanych i wydajnych technologii akumulatorów typu pouch. Jeśli są Państwo zainteresowani bardziej szczegółowymi informacjami na temat baterii typu pouch, zapraszamy do odwiedzenia strony landazzle.com lub proszę skontaktować się z nami pod adresem info@landazzle.com.

Sekcja FAQ:

- Jakie są główne etapy produkcji akumulatora w etui?

Główne etapy obejmują przygotowanie elektrod (mieszanie zawiesiny, powlekanie, kalandrowanie), montaż ogniw (cięcie wzdłużne, nawijanie/układanie, zgrzewanie zakładkowe), napełnianie elektrolitem, formowanie i uszczelnianie woreczków, formowanie i starzenie, odgazowywanie oraz rygorystyczne testy i kontrolę jakości. - Jakie są zalety korzystania z baterii w etui w porównaniu z innymi rodzajami baterii?

Baterie w etui oferują elastyczność kształtu i rozmiaru, są lekkie, często mają wysoką gęstość energii i mogą mieć potencjalnie niższe koszty produkcji. - Jakich materiałów używa się do produkcji akumulatorów typu pouch?

Kluczowe materiały obejmują materiały anodowe (grafit, krzem), materiały katodowe (NMC, NCA, LFP, LCO), separator (PE, PP), elektrolit (ciekłe lub stałe sole litowe), kolektory prądu (folie miedziane i aluminiowe) oraz laminowaną folię polimerową na opakowanie zewnętrzne. - W jaki sposób proces formowania wpływa na wydajność akumulatora typu pouch?

Proces formowania jest kluczowy, ponieważ tworzy stabilną warstwę SEI (Solid Electrolyte Interphase) na anodzie, która jest niezbędna dla długoterminowej wydajności, sprawności i żywotności baterii, zapobiegając dalszemu rozkładowi elektrolitu. - Czy baterie w etui są bezpieczne i jakie środki bezpieczeństwa są podejmowane podczas ich produkcji?

Tak, akumulatory w etui zostały zaprojektowane z myślą o bezpieczeństwie. Podczas produkcji wdrażane są liczne środki bezpieczeństwa, w tym ścisła kontrola jakości, stosowanie wysokiej jakości materiałów, precyzyjne procesy montażu i rygorystyczne testy, aby zapobiec takim problemom, jak przeładowanie, zwarcia i niekontrolowany wzrost temperatury. - Jaka jest różnica między akumulatorem w etui a tradycyjnym akumulatorem litowo-jonowym?

Główna różnica polega na opakowaniu. Baterie typu Pouch wykorzystują elastyczną, laminowaną torebkę polimerową zamiast twardej metalowej lub plastikowej obudowy, którą można znaleźć w cylindrycznych lub pryzmatycznych bateriach litowo-jonowych. Pozwala to na lżejszą i bardziej elastyczną konstrukcję.