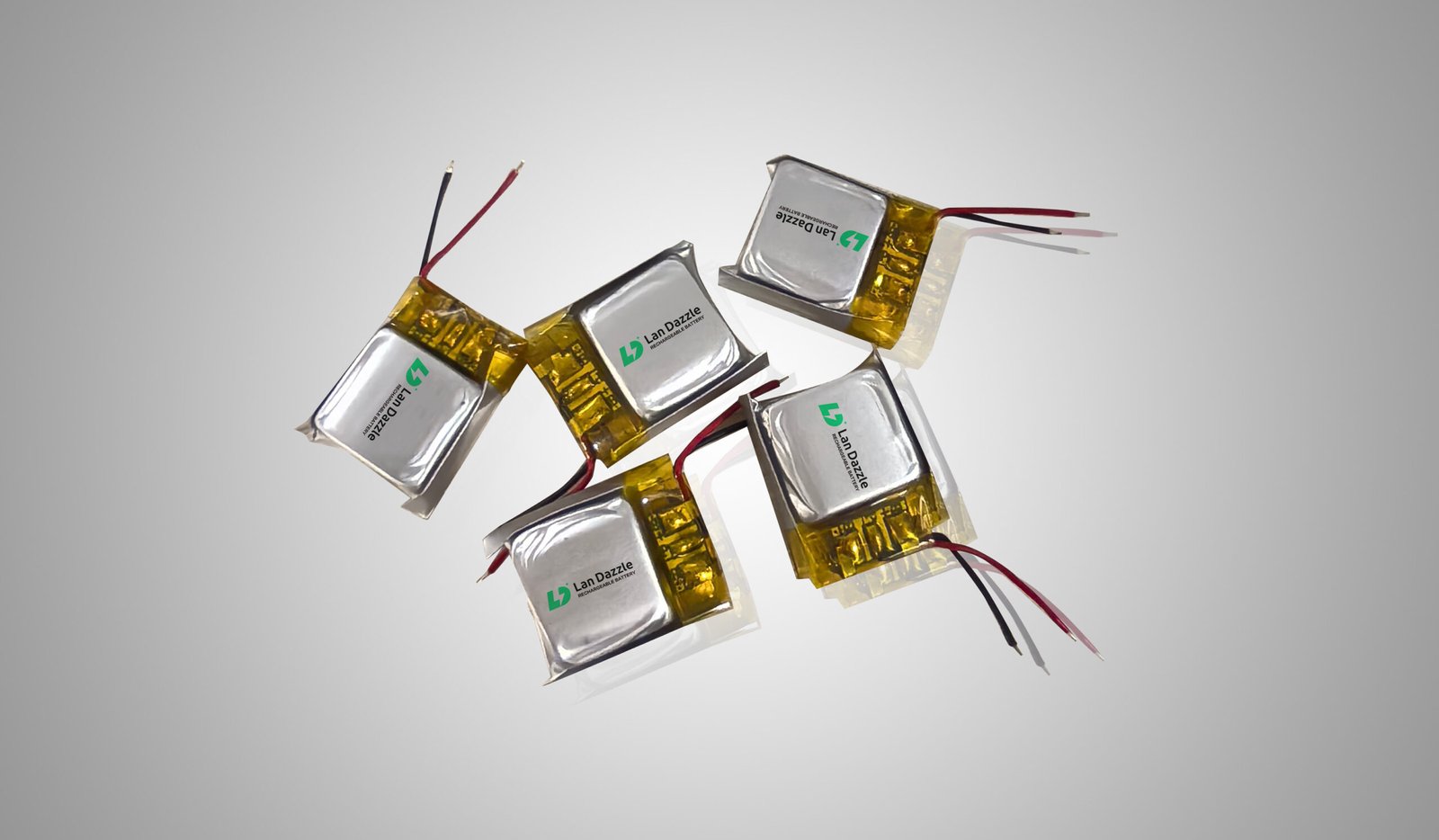

Desde os elegantes smartphones em nossos bolsos até a crescente frota de veículos elétricos em nossas estradas, a bateria de bolsa tornou-se uma fonte de energia indispensável no mundo moderno. Sua flexibilidade de design, leveza e alta densidade de energia fizeram delas a escolha preferida para uma grande variedade de aplicações. Mas você já se perguntou como essas sofisticadas células de energia são realmente fabricadas? Este guia abrangente o levará a uma jornada pelo intrincado processo de fabricação da bateria tipo pouch.

Entendendo os principais componentes de uma bateria de bolsa

No coração de cada bateria de bolsa há vários componentes-chave, cada um desempenhando um papel crucial em sua função:

- O ânodo: O ânodo, ou eletrodo negativo, é onde os íons de lítio são armazenados durante a carga e liberados durante a descarga. Normalmente feito de grafite ou, cada vez mais, de compostos de silício, a estrutura do ânodo permite a intercalação eficiente e reversível do lítio. Os materiais do ânodo geralmente constituem cerca de 15-25% do peso total da bateria. Diferentes materiais de ânodo oferecem capacidades e desempenho de ciclo de vida variados. Por exemplo, os ânodos de silício podem, teoricamente, armazenar significativamente mais íons de lítio do que o grafite, levando a uma maior densidade de energia.

- O cátodo: O catodo, ou eletrodo positivo, determina a tensão e a capacidade de energia da bateria. Os materiais comuns do catodo incluem Óxido de lítio-níquel-manganês-cobalto (NMC), óxido de lítio-níquel-cobalto-alumínio (NCA), fosfato de lítio e ferro (LFP) e óxido de lítio-cobalto 1 (LCO). Atualmente, a NMC é uma escolha popular devido ao seu bom equilíbrio entre densidade de energia e custo, detendo uma participação significativa no mercado de baterias para veículos elétricos. Cada química oferece um equilíbrio exclusivo entre densidade de energia, potência, vida útil e segurança.

- O Separador: Essa membrana fina e porosa, geralmente feita de polietileno (PE) ou polipropileno (PP), atua como um isolante elétrico, impedindo o contato direto entre o ânodo e o cátodo, o que poderia levar a um curto-circuito. Ao mesmo tempo, permite o fluxo livre de íons de lítio através do eletrólito. Em geral, os separadores são muito finos, variando de 15 a 40 micrômetros, e sua porosidade é cuidadosamente controlada para garantir o transporte ideal de íons e a segurança. Os separadores avançados podem incluir revestimentos de cerâmica para aumentar a estabilidade térmica.

- O eletrólito: O eletrólito serve como meio condutor que facilita o movimento dos íons de lítio entre o ânodo e o cátodo durante a carga e a descarga. Embora os eletrólitos líquidos baseados em sais de lítio em solventes orgânicos sejam os mais comuns, o setor está explorando cada vez mais os eletrólitos de estado sólido para aumentar a segurança e a densidade de energia. Os eletrólitos líquidos precisam ter alta condutividade iônica (normalmente em torno de 10^-3 S/cm) para uma operação eficiente da bateria.

- Os colecionadores atuais e a embalagem externa: Lâminas finas de cobre (para o anodo) e alumínio (para o catodo) atuam como coletores de corrente, conduzindo os elétrons gerados durante as reações eletroquímicas para o circuito externo. Todo o conjunto é envolto em uma bolsa externa flexível e hermeticamente fechada, feita de filmes de polímeros laminados. Essa embalagem é leve e contribui para a flexibilidade geral da bateria em bolsa, oferecendo excelentes propriedades de barreira contra a entrada de umidade e ar.

O processo de fabricação passo a passo

A criação de uma bateria de bolsas é um processo altamente preciso e de vários estágios:

- Preparação do eletrodo: A jornada começa com a preparação dos eletrodos. Isso envolve a mistura de pasta, em que o material ativo do cátodo ou do ânodo é meticulosamente combinado com aditivos condutores (como o negro de fumo), um aglutinante (como o PVDF) e um solvente (como o NMP). Essa mistura forma uma pasta com uma viscosidade específica. Em seguida, a pasta é revestida em folhas finas de coletor de corrente (alumínio para o cátodo e cobre para o ânodo) usando técnicas de revestimento precisas, como lâmina raspadora ou revestimento de matriz de ranhura, visando a uma espessura de revestimento consistente, geralmente dentro de alguns micrômetros do alvo. Após o revestimento, as folhas são secas em grandes fornos para remover o solvente e, em seguida, calandradas, um processo em que as folhas revestidas são passadas por rolos sob alta pressão para aumentar a densidade da camada de material ativo e melhorar a condutividade.

- Montagem de células: Depois de preparadas, as folhas dos eletrodos são cortadas em larguras precisas, de acordo com as dimensões desejadas da célula. A próxima etapa crucial é a montagem real da célula. Isso pode ser feito por meio de dois métodos principais: enrolamento, em que o ânodo, o separador e o cátodo são dispostos em camadas e enrolados em uma estrutura de rolo de gelatina, ou empilhamento, em que as camadas individuais de eletrodo e separador são empilhadas umas sobre as outras. A escolha do método depende da aplicação específica e das características desejadas para a bateria. Após a montagem, as abas condutoras são fixadas no ânodo e no cátodo usando técnicas precisas de soldagem de abas, que servirão como pontos de conexão externos da bateria.

- Enchimento e umedecimento de eletrólitos: A célula montada é então colocada em um ambiente controlado, geralmente uma câmara de vácuo, para o enchimento do eletrólito. Uma quantidade precisa de eletrólito é injetada na bolsa para garantir o umedecimento completo dos eletrodos e do separador. O umedecimento adequado é essencial para o transporte eficiente de íons e o desempenho geral da bateria. A pureza do eletrólito e o processo de enchimento controlado são fundamentais para evitar a contaminação e garantir a vida útil ideal da bateria.

- Formação e vedação de bolsas: A célula preenchida com eletrólito é então colocada dentro do material da bolsa externa, que normalmente é um filme laminado de várias camadas projetado por suas excelentes propriedades de barreira. A bolsa é então formada ao redor da célula e as bordas são seladas com calor e pressão. Isso cria uma vedação hermética, protegendo os componentes internos da umidade e do ar, que podem degradar o desempenho e a segurança da bateria. A força e a integridade dessas vedações são rigorosamente testadas.

- Formação e envelhecimento: As baterias recém-montadas e seladas passam por um processo chamado formação. Esse processo envolve os primeiros ciclos de carga e descarga, que são cruciais para a formação de uma camada estável de SEI (Solid Electrolyte Interphase) na superfície do ânodo. A camada SEI é uma película fina que impede a decomposição adicional do eletrólito e é essencial para o desempenho e a vida útil da bateria a longo prazo. Após a formação, as baterias são normalmente submetidas a um processo de envelhecimento, no qual são armazenadas sob condições específicas de temperatura e tensão por um período (geralmente vários dias ou semanas) para estabilizar suas características eletroquímicas e identificar quaisquer células defeituosas que possam falhar prematuramente.

- Desgaseificação: Durante o processo de formação, alguns gases podem ser gerados devido às reações iniciais dentro da célula. A etapa de desgaseificação envolve a perfuração da bolsa em um ambiente controlado para liberar esses gases e, em seguida, selar novamente a bolsa, evitando o inchaço e garantindo a integridade física e a segurança da bateria.

- Testes e controle de qualidade: Durante todo o processo de fabricação, são implementados testes rigorosos e medidas de controle de qualidade. Essas medidas incluem verificações das matérias-primas, inspeções durante o processo em cada estágio e testes finais das baterias concluídas. Os testes incluem verificações de tensão, medições de capacidade, testes de ciclo de vida (carga e descarga repetidas) e vários testes de segurança para garantir que as baterias atendam aos rigorosos padrões de desempenho e segurança. As taxas de falha são cuidadosamente monitoradas e analisadas para melhorar continuamente o processo de fabricação.

Aplicações e vantagens das baterias Pouch

As baterias tipo Pouch foram amplamente utilizadas em vários setores devido às suas características exclusivas:

- Principais aplicativos: Sua flexibilidade e leveza os tornam ideais para smartphones, laptops e tablets, onde espaço e peso são essenciais. Elas também são cada vez mais usadas em veículos elétricos, especialmente em modelos em que se deseja flexibilidade de design. Dispositivos vestíveis, como smartwatches e rastreadores de condicionamento físico, também dependem muito das baterias de bolsa. Além disso, elas alimentam uma ampla gama de outros eletrônicos portáteis, incluindo drones, dispositivos médicos e ferramentas elétricas. No mercado de veículos elétricos, as baterias tipo pouch estão ganhando força, com alguns dos principais fabricantes adotando esse formato por suas vantagens de design.

- Vantagens das baterias Pouch: Em comparação com outros formatos de bateria, como células cilíndricas ou prismáticas, as baterias tipo pouch oferecem várias vantagens importantes. Sua flexibilidade de formato e tamanho permite aos fabricantes maior liberdade no projeto de dispositivos. Em geral, elas são mais leves do que suas contrapartes, contribuindo para a portabilidade geral dos dispositivos eletrônicos. As baterias tipo pouch geralmente apresentam uma alta densidade de energia, o que significa que podem armazenar mais energia em relação ao seu tamanho e peso. Embora os custos de fabricação possam variar, eles podem ser potencialmente menores devido ao design mais simples da embalagem em comparação com os invólucros metálicos rígidos. Estudos demonstraram que as células de bolsa podem atingir densidades de energia superiores a 250 Wh/kg, geralmente mais altas do que as células cilíndricas tradicionais.

Tendências futuras e inovações na fabricação de baterias para bolsas

O campo da fabricação de baterias de bolsa está em constante evolução. As tendências futuras incluem o desenvolvimento da ciência de materiais avançados, como eletrólitos de estado sólido que prometem maior segurança e densidade de energia, e ânodos de silício que podem aumentar significativamente a capacidade da bateria. Há também um grande foco na melhoria dos processos de fabricação por meio de maior automação, linhas de produção mais rápidas e uso mais eficiente dos recursos. A sustentabilidade é outro fator importante, com esforços significativos de pesquisa e desenvolvimento voltados para a reciclagem de baterias e o uso de materiais mais ecológicos. As projeções indicam um crescimento significativo no mercado de baterias de bolsa nos próximos anos, impulsionado pela crescente demanda por veículos elétricos e eletrônicos portáteis.

Conclusão

A fabricação de baterias tipo pouch é um processo complexo e altamente controlado que envolve várias etapas intrincadas, desde a preparação das matérias-primas até o teste final do produto acabado. A compreensão dessas etapas destaca a sofisticação tecnológica por trás das fontes de energia que impulsionam nossa vida moderna. Como a demanda por baterias de alto desempenho, leves e flexíveis continua a crescer, as inovações em materiais e técnicas de fabricação, sem dúvida, levarão a tecnologias de baterias tipo pouch ainda mais avançadas e eficientes no futuro. Se você estiver interessado em mais detalhes sobre a bateria tipo pouch, sinta-se à vontade para visitar landazzle.com ou entre em contato conosco em info@landazzle.com.

Seção FAQ:

- Quais são as principais etapas da fabricação de uma bateria de bolsa?

As principais etapas incluem a preparação do eletrodo (mistura de lama, revestimento, calandragem), montagem da célula (corte, enrolamento/empilhamento, soldagem de abas), enchimento do eletrólito, formação e vedação da bolsa, formação e envelhecimento, desgaseificação e testes rigorosos e controle de qualidade. - Quais são as vantagens de usar baterias tipo pouch em relação a outros tipos de baterias?

As baterias tipo Pouch oferecem flexibilidade de formato e tamanho, são leves, geralmente têm alta densidade de energia e podem ter custos de fabricação potencialmente mais baixos. - Quais materiais são usados para fabricar uma bateria de bolsa?

Os principais materiais incluem materiais de anodo (grafite, silício), materiais de catodo (NMC, NCA, LFP, LCO), um separador (PE, PP), um eletrólito (sais de lítio em estado líquido ou sólido), coletores de corrente (folhas de cobre e alumínio) e um filme de polímero laminado para a embalagem externa. - Como o processo de formação afeta o desempenho de uma bateria de bolsas?

O processo de formação é crucial, pois cria uma camada estável de Interfase de Eletrólito Sólido (SEI) no ânodo, o que é essencial para o desempenho, a eficiência e a vida útil da bateria a longo prazo, evitando a decomposição adicional do eletrólito. - As baterias tipo pouch são seguras e quais medidas de segurança são tomadas durante a fabricação?

Sim, as baterias tipo pouch são projetadas para serem seguras. Várias medidas de segurança são implementadas durante a fabricação, incluindo controle de qualidade rigoroso, uso de materiais de alta qualidade, processos de montagem precisos e testes rigorosos para evitar problemas como sobrecarga, curtos-circuitos e fuga térmica. - Qual é a diferença entre uma bateria de bolsa e uma bateria tradicional de íons de lítio?

A principal diferença está na embalagem. As baterias Pouch usam uma bolsa de polímero flexível e laminada em vez de uma caixa de metal duro ou plástico encontrada nas baterias de íon-lítio cilíndricas ou prismáticas. Isso permite um design mais leve e flexível.