От сырья до конечного продукта - это видео проведет вас через каждый важный шаг, показывая, как изготавливается липовая батарея на заказ.

Что такое индивидуальный липовый аккумулятор?

Кастомизация аккумуляторов - это технологический процесс, который начинается с оценки специфических потребностей каждого клиента для разработки новой модели аккумулятора. В отличие от традиционных стандартизированных цилиндрических батарей, таких как 18650 или 21700 ячеекИзготовление на заказ требует тщательного изучения производственного процесса, контроля качества материалов и опыта производителя в реализации аналогичных проектов. Как правило, индивидуальный аккумулятор разрабатывается на основе ключевых требований, предоставленных заказчиком.

Производство липовых батарей Этап 1: электроды

1. Смешивание суспензии

Замешивание суспензии - это начальный этап производства батарей, подобный приготовлению теста для пирога. На этом этапе в вакуумном миксере соединяются активные материалы, такие как оксид кобальта или марганца для катода и графит для анода, с проводящими добавками, например сажей, и связующими, такими как ПВДФ. Растворитель, либо NMP, либо альтернатива на водной основе, добавляется в тщательно отмеренных количествах для создания однородной суспензии с точной вязкостью, готовой для нанесения на подложку электрода.

Роль в процессе производства аккумуляторов:

Обеспечивает равномерное распределение активных материалов и добавокчто очень важно для обеспечения стабильных электрохимических характеристик по всему электроду.

Контролирует вязкость и текучесть суспензии, обеспечивая гладкое и равномерное нанесение на токоприемники.

Продвигает сильная адгезия между активным материалом и токоприемником, предотвращая расслоение при циклическом режиме работы.

Вносит свой вклад в общая плотность энергии и производительность аккумулятора за счет создания электродов с оптимальной микроструктурой и пористостью.

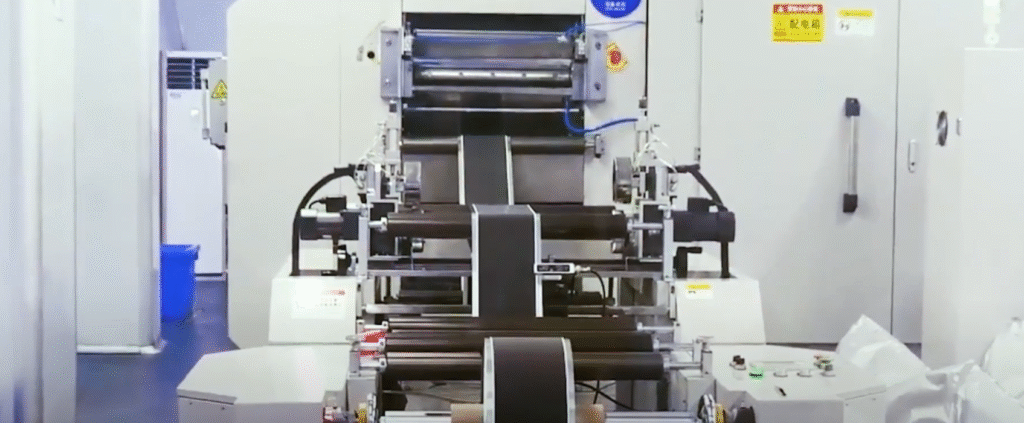

2. Покрытие

Подготовленная суспензия равномерно наносится на металлический токоприемник с помощью прецизионной машины для нанесения покрытий. Для катода суспензия наносится на алюминиевую фольгу, а суспензия для анода - на медную фольгу. Этот этап обеспечивает постоянную толщину слоя и равномерное распределение материала, что очень важно для работы батареи.

Роль в процессе производства аккумуляторов:

Создает равномерный слой электрода: Обеспечивает равномерное распределение активных материалов по токоприемнику, что необходимо для стабильной электрохимической работы.

Контролирует толщину электрода и нагрузку: Точное покрытие определяет количество активного материала на единицу площади, что напрямую влияет на емкость и плотность энергии батареи.

Способствует адгезии: Обеспечивает надежное сцепление активного материала с токоприемником, предотвращая отслаивание или расслоение при циклическом режиме работы.

Влияет на эффективность и срок службы батареи: Электрод с хорошим покрытием снижает внутреннее сопротивление и повышает общую стабильность и долговечность батареи.

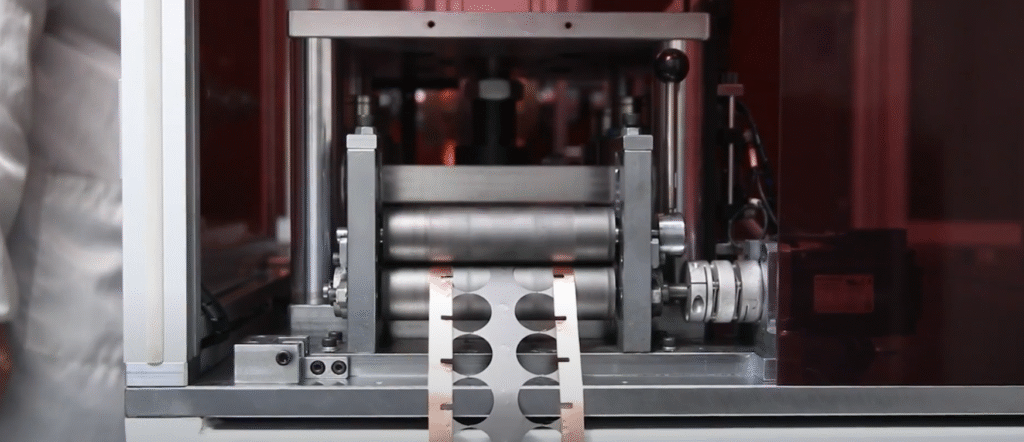

3. Каландрирование

После того как электродные листы высушены, они проходят через пару высокоточных вальцов в процессе, известном как каландрирование. На этом этапе покрытие электрода сжимается, увеличивая плотность упаковки активного материала и улучшая механическую целостность электрода.

Роль в процессе производства аккумуляторов:

Повышает плотность энергии: Повышение плотности упаковки активных материалов позволяет уместить больше электрохимически активного материала в том же объеме электрода, что напрямую увеличивает емкость батареи.

Улучшает однородность электрода: Прокатка обеспечивает постоянную толщину и гладкость поверхности, что очень важно для стабильной электрохимической работы и эффективного транспорта ионов.

Усиливает механическую устойчивость: Уплотненные электроды менее подвержены растрескиванию, расслоению или деформации во время сборки и циклической эксплуатации.

Оптимизирует эффективность работы аккумулятора: Правильное каландрирование снижает внутреннее сопротивление и обеспечивает равномерное распределение тока, что способствует увеличению срока службы батареи и улучшению ее характеристик.

4. Прорезь

Большой основной рулон электродного листа разрезается на более узкие рулоны, соответствующие заданной ширине элемента. В то же время сварочные вкладки точно штампуются или вырезаются лазером в соответствии с размерами конструкции батареи, обеспечивая точное выравнивание и надежные соединения для последующих этапов сборки.

Производство липовых батарей Этап 2: сборка элемента

5. Укладка (ламинирование)

Этот шаг подчеркивает ключевую особенность, которая отличает литий-полимерные (LiPo) батареи от традиционных цилиндрических литий-ионных элементов. В этом процессе автоматизированное оборудование - или, в некоторых случаях, квалифицированные специалисты - аккуратно накладывают положительный электрод, сепаратор, отрицательный электрод и еще один сепаратор в точной конфигурации "сэндвич". Сепаратор служит электрическим изолятором, предотвращая прямой контакт и короткое замыкание между электродами, но при этом позволяя ионам лития свободно проходить во время заряда и разряда.

Роль в процессе производства аккумуляторов:

Определяет архитектуру клеток: Точная укладка определяет внутреннюю структуру ячейки пакета, напрямую влияя на плотность энергии и общую емкость.

Обеспечивает безопасность и надежность: Правильное выравнивание электродов и сепараторов сводит к минимуму риск внутреннего короткого замыкания и теплового выброса.

Поддерживает высокопроизводительную езду на велосипеде: Равномерная укладка способствует равномерному распределению тока и постоянному переносу ионов, что увеличивает срок службы и снижает потери емкости.

Обеспечивает гибкие форм-факторы: Поскольку листы можно укладывать в стопку различной толщины и формы, этот метод позволяет создавать тонкие и легкие конструкции, характерные для LiPo аккумуляторов, используемых в беспилотниках, носимых устройствах и других компактных устройствах.

6. Сварка

Все выступы положительных электродов из сложенного элемента соединяются для создания положительной клеммы элемента, а все выступы отрицательных электродов аналогичным образом свариваются для создания отрицательной клеммы. Высокоточные технологии, такие как ультразвуковая или лазерная сварка, обычно используются для обеспечения прочных, низкоомных соединений, которые сохраняют электропроводность и механическую стабильность в течение всего срока службы батареи.

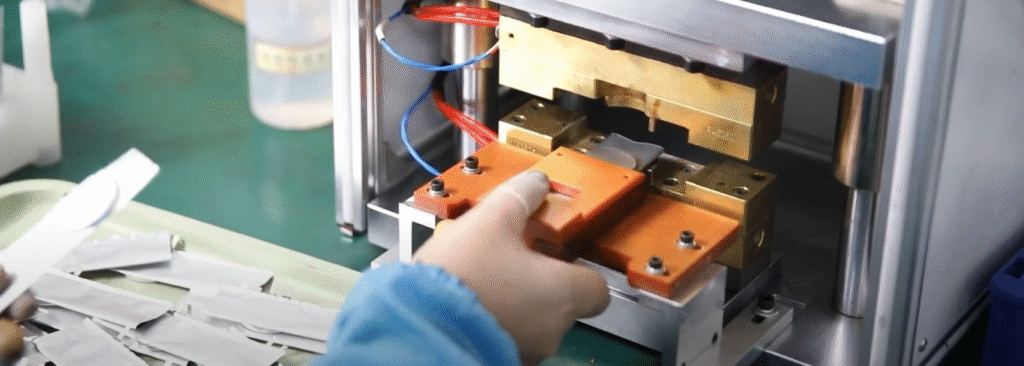

7. Формирование и запечатывание пакетов

Сваренные вкладки ячеек аккуратно вставляются в предварительно сформированный чехол из алюминиевого ламината. С помощью процесса термозапечатывания пакет запечатывается по верхнему и боковым краям, оставляя одно отверстие, которое впоследствии будет использовано для заливки электролита. Этот шаг защищает стек ячеек от загрязнения и подготавливает его к этапу введения электролита.

Производство липовых батарей Фаза 3: активация и тестирование

8. Инъекция электролита

В перчаточном боксе или сухом помещении, где влажность строго контролируется, тщательно отмеренный объем электролита вводится в запекаемую ячейку через оставшееся открытым отверстие пакета. Электролит служит критической средой, которая позволяет ионам лития перемещаться между катодом и анодом во время зарядки и разрядки, обеспечивая эффективную электрохимическую работу.

9. Формирование

На этом критическом этапе производства LiPo аккумуляторов происходит первый контролируемый цикл заряда-разряда элемента после введения электролита. Во время первоначального заряда электролит вступает в реакцию с поверхностью анода, образуя тонкий, стабильный межфазный слой твердого электролита (SEI), который защищает электрод и обеспечивает длительную работу.

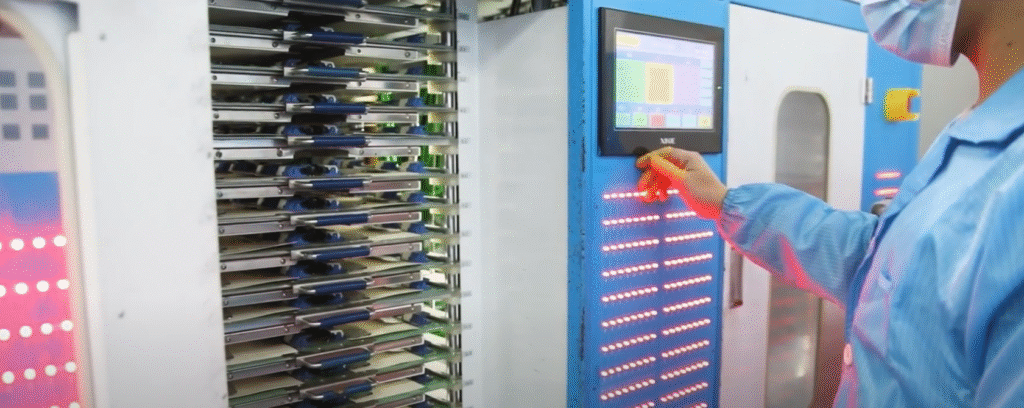

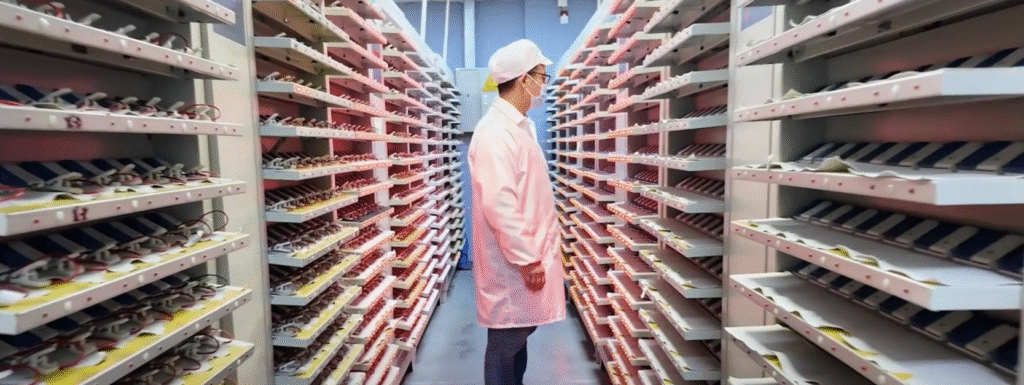

10. Старение

Старение это контролируемая стадия покоя в процессе производства LiPo аккумулятора. В этот период внутренние химические реакции, такие как продолжающаяся стабилизация слоя SEI, протекают и достигают равновесия. Это можно сравнить с созреванием только что разлитого в бутылки вина, что гарантирует полную стабилизацию характеристик и надежности батареи перед окончательным тестированием и отправкой.

11. Градация емкости

Сортировка и сортировка проводится после тестирования емкости, чтобы классифицировать батареи по производительности. Элементы оцениваются на предмет незначительных отклонений в емкости, внутреннем сопротивлении, напряжении и других ключевых параметрах, а затем объединяются в категории, такие как Grade A или Grade B, чтобы обеспечить постоянство качества и применения.

12. Итоговый тест

Каждая батарея проходит всестороннюю проверку, включая осмотр внешнего вида, проверку размеров и тесты на безопасность, такие как проверка на перезаряд, короткое замыкание и утечку. Это гарантирует, что только элементы, отвечающие строгим стандартам производительности и безопасности, попадут к покупателям.

Заключение

Производство LiPo аккумуляторов - это высоко скоординированный процесс, где каждый этап работает как точно настроенный механизм - каждый из них важен для производительности, срока службы и безопасности конечного продукта. Даже самое незначительное отклонение может привести к серьезным последствиям - от точной рецептуры суспензии до критического этапа формирования. Именно мастерство в выполнении этих сложных процедур позволяет LiPo батареям обеспечивать надежную, высокоэнергетическую энергию для современного цифрового мира.

В качестве пользовательские lipo батареи производитель, LanDazzle предлагает полный комплекс услуг по индивидуальному заказу - от элементов батареи и структурного проектирования до интеграции BMS - предоставляя комплексные решения, разработанные в соответствии с вашими требованиями. Наша команда обеспечивает подробную, конфиденциальную поддержку проекта и высококачественное, комплексное послепродажное обслуживание.

Для получения запросов или индивидуальных решений по аккумуляторам, свяжитесь с командой LanDazzle сегодня!