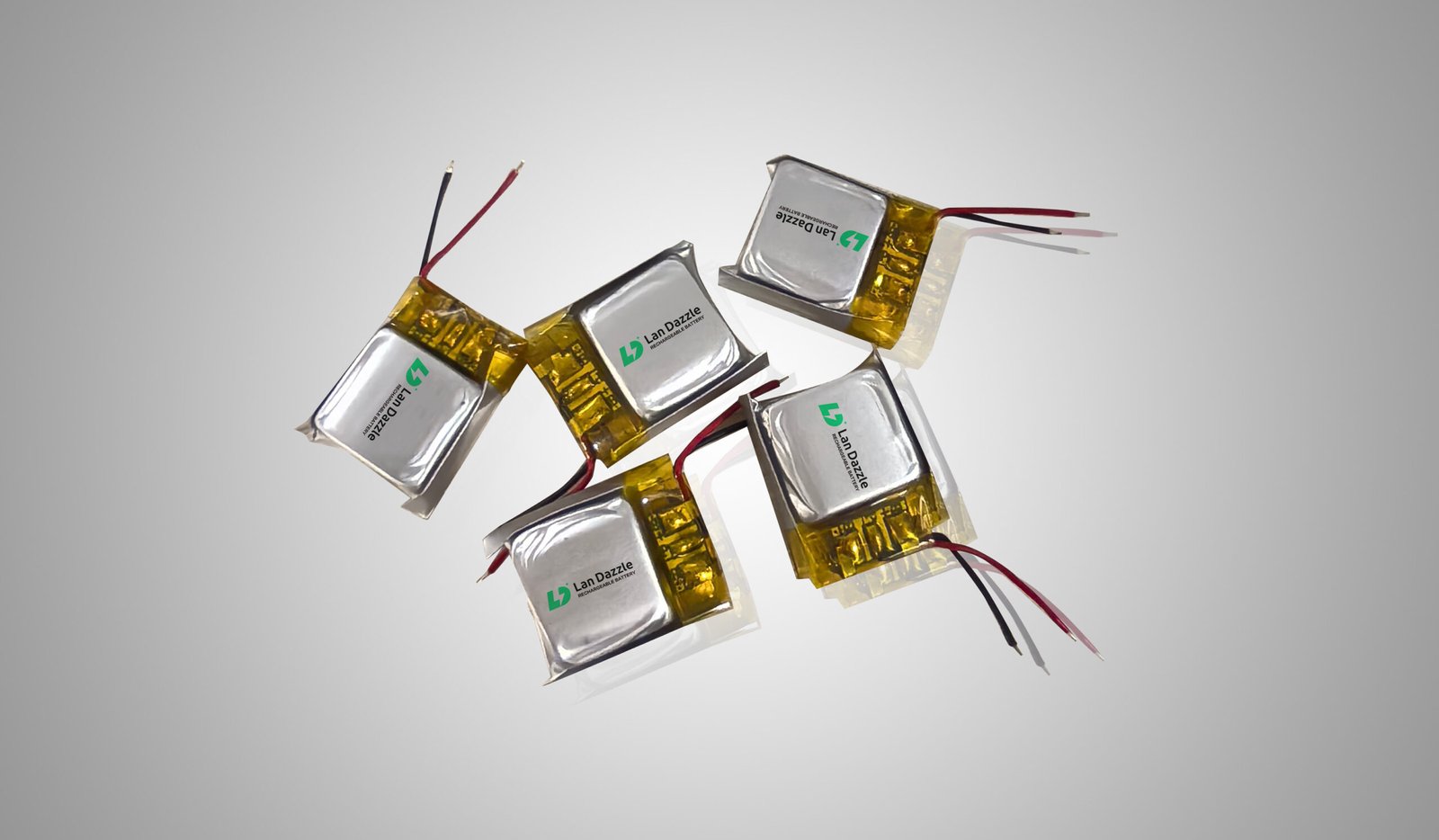

От изящных смартфонов в наших карманах до растущего парка электромобилей на наших дорогах, чехлы-аккумуляторы стали незаменимым источником энергии в современном мире. Гибкость конструкции, легкость и высокая плотность энергии сделали их предпочтительным выбором для огромного количества приложений. Но задумывались ли Вы когда-нибудь о том, как на самом деле изготавливаются эти сложные элементы питания? Это исчерпывающее руководство проведет Вас через весь сложный процесс производства карманных батареек.

Понимание основных компонентов чехла-аккумулятора

В основе каждого чехла-аккумулятора лежит несколько ключевых компонентов, каждый из которых играет решающую роль в его работе:

- Анод: Анод, или отрицательный электрод, - это место, где ионы лития накапливаются во время зарядки и высвобождаются во время разрядки. Обычно анод изготавливается из графита или все чаще из кремниевых композитов, его структура обеспечивает эффективную и обратимую интеркаляцию лития. Анодные материалы часто составляют около 15-25% от общего веса батареи. Различные анодные материалы обладают различной емкостью и сроком службы. Например, кремниевые аноды теоретически могут хранить значительно больше ионов лития, чем графитовые, что приводит к более высокой плотности энергии.

- Катод: Катод, или положительный электрод, определяет напряжение и энергоемкость батареи. К распространенным материалам катода относятся Никель-марганец-кобальт-оксид лития (NMC), никель-кобальт-алюминий-оксид лития (NCA), железофосфат лития (LFP) и кобальт-оксид лития. 1 (LCO). В настоящее время NMC является популярным выбором благодаря хорошему балансу между плотностью энергии и стоимостью, занимая значительную долю рынка батарей для EV. Каждый химический элемент предлагает уникальный компромисс между плотностью энергии, мощностью, сроком службы и безопасностью.

- Разделитель: Эта тонкая пористая мембрана, обычно изготовленная из полиэтилена (PE) или полипропилена (PP), действует как электрический изолятор, предотвращая прямой контакт между анодом и катодом, который может привести к короткому замыканию. Одновременно он обеспечивает свободный поток ионов лития через электролит. Сепараторы обычно очень тонкие, от 15 до 40 микрометров, и их пористость тщательно контролируется, чтобы обеспечить оптимальный транспорт ионов и безопасность. Усовершенствованные сепараторы могут включать керамические покрытия для повышения термостойкости.

- Электролит: Электролит служит проводящей средой, которая облегчает перемещение ионов лития между анодом и катодом во время зарядки и разрядки. Хотя наиболее распространены жидкие электролиты на основе солей лития в органических растворителях, промышленность все больше изучает твердотельные электролиты для повышения безопасности и потенциально более высокой плотности энергии. Жидкие электролиты должны обладать высокой ионной проводимостью (обычно около 10^-3 S/cm) для эффективной работы батареи.

- Текущие коллекционеры и внешняя упаковка: Тонкие фольги из меди (для анода) и алюминия (для катода) выступают в роли токоприемников, проводя электроны, образующиеся в ходе электрохимических реакций, во внешнюю цепь. Вся сборка заключена в гибкий, герметичный внешний чехол из ламинированной полимерной пленки. Такая упаковка имеет небольшой вес и способствует общей гибкости батареи pouch, обеспечивая отличные барьерные свойства против проникновения влаги и воздуха.

Пошаговый процесс производства

Создание батареи мешочков - это высокоточный и многоступенчатый процесс:

- Подготовка электродов: Работа начинается с подготовки электродов. Это включает смешивание суспензии, при котором активный материал катода или анода тщательно соединяется с проводящими добавками (например, сажей), связующим (например, PVDF) и растворителем (например, NMP). Эта смесь образует суспензию с определенной вязкостью. Затем суспензия наносится на тонкие фольги токоприемников (алюминиевые для катода и медные для анода) с помощью точных технологий нанесения покрытия, таких как нанесение покрытия ракельным ножом или щелевым штампом, добиваясь постоянной толщины покрытия, часто в пределах нескольких микрометров от заданной. После нанесения покрытия фольги сушат в больших печах, чтобы удалить растворитель, а затем каландрируют - процесс, при котором покрытые фольги пропускают через ролики под высоким давлением, чтобы увеличить плотность слоя активного материала и улучшить проводимость.

- Сборка клеток: После того, как электродная фольга подготовлена, ее разрезают на части точной ширины в соответствии с желаемыми размерами ячейки. Следующий важный шаг - собственно сборка ячейки. Это можно сделать двумя основными методами: намоткой, когда анод, сепаратор и катод укладываются слоями и сворачиваются в желеобразную структуру, или укладкой, когда отдельные слои электродов и сепаратора укладываются друг на друга. Выбор метода зависит от конкретного применения и желаемых характеристик батареи. После сборки к аноду и катоду с помощью точной техники сварки прикрепляются проводящие вкладки, которые будут служить внешними точками соединения батареи.

- Заполнение электролитом и смачивание: Затем собранная ячейка помещается в контролируемую среду, часто в вакуумную камеру, для заполнения электролитом. Точное количество электролита вливается в пакет, чтобы обеспечить полное смачивание электродов и сепаратора. Правильное смачивание очень важно для эффективного переноса ионов и общей производительности батареи. Чистота электролита и контролируемый процесс заполнения имеют первостепенное значение для предотвращения загрязнения и обеспечения оптимального срока службы батареи.

- Формирование и запечатывание пакетов: Затем заполненный электролитом элемент помещается в наружный чехол, который обычно представляет собой многослойную ламинированную пленку, обладающую превосходными барьерными свойствами. Затем пакет формируется вокруг ячейки, а края запечатываются с помощью тепла и давления. Таким образом создается герметичное уплотнение, защищающее внутренние компоненты от влаги и воздуха, которые могут ухудшить производительность и безопасность батареи. Прочность и целостность этих уплотнений тщательно проверяется.

- Формирование и старение: Только что собранные и герметичные батареи проходят процесс, называемый формированием. Он включает в себя первые несколько циклов зарядки и разрядки, которые имеют решающее значение для формирования стабильного межфазного слоя твердого электролита (SEI) на поверхности анода. Слой SEI представляет собой тонкую пленку, которая предотвращает дальнейшее разложение электролита и необходима для долгосрочной работы и срока службы батареи. После формирования батареи обычно подвергаются процессу старения, в ходе которого они хранятся при определенных условиях температуры и напряжения в течение определенного времени (часто нескольких дней или недель), чтобы стабилизировать их электрохимические характеристики и выявить любые дефектные элементы, которые могут преждевременно выйти из строя.

- Дегазация: В процессе формирования батареи могут образовываться некоторые газы в результате начальных реакций внутри элемента. Этап дегазации включает в себя прокалывание пакета в контролируемой среде, чтобы выпустить эти газы, а затем повторное запечатывание пакета, предотвращая разбухание и обеспечивая физическую целостность и безопасность батареи.

- Тестирование и контроль качества: На протяжении всего процесса производства применяются строгие меры по тестированию и контролю качества. Они включают в себя проверку сырья, технологические проверки на каждом этапе и окончательное тестирование готовых батарей. Испытания включают в себя проверку напряжения, измерение емкости, тестирование срока службы (многократная зарядка и разрядка), а также различные тесты на безопасность, чтобы гарантировать соответствие батарей строгим стандартам производительности и безопасности. Количество отказов тщательно отслеживается и анализируется, чтобы постоянно совершенствовать производственный процесс.

Области применения и преимущества чехловых батареек

Благодаря своим уникальным характеристикам батарейки Pouch нашли широкое применение во многих отраслях промышленности:

- Основные области применения: Благодаря своей гибкости и легкости они идеально подходят для смартфонов, ноутбуков и планшетов, где пространство и вес имеют решающее значение. Они также все чаще используются в электромобилях, особенно в моделях, где требуется гибкость конструкции. Носимые устройства, такие как смарт-часы и фитнес-трекеры, также в значительной степени полагаются на чехлы-аккумуляторы. Кроме того, они питают широкий спектр другой портативной электроники, включая беспилотники, медицинские приборы и электроинструменты. На рынке электромобилей чехловые батареи набирают обороты, и некоторые крупные производители используют этот формат благодаря его конструктивным преимуществам.

- Преимущества чехловых батареек: По сравнению с батареями других форматов, например, цилиндрическими или призматическими, пакетированные батареи обладают рядом ключевых преимуществ. Гибкость форм и размеров позволяет производителям более свободно подходить к дизайну устройств. Как правило, они легче своих аналогов, что способствует повышению общей портативности электронных устройств. Пакетные батареи часто отличаются высокой энергетической плотностью, то есть они могут хранить больше энергии при своих размерах и весе. Хотя стоимость производства может варьироваться, потенциально она может быть ниже за счет более простой конструкции упаковки по сравнению с жесткими металлическими корпусами. Исследования показали, что ячейки в чехлах могут достигать плотности энергии более 250 Вт-ч/кг, что зачастую выше, чем у традиционных цилиндрических ячеек.

Будущие тенденции и инновации в производстве чехлов-аккумуляторов

Сфера производства карманных аккумуляторов постоянно развивается. Будущие тенденции включают разработку передовых материалов, таких как твердотельные электролиты, которые обещают повысить безопасность и плотность энергии, и кремниевые аноды, которые могут значительно увеличить емкость батареи. Также большое внимание уделяется совершенствованию производственных процессов за счет повышения уровня автоматизации, ускорения производственных линий и более эффективного использования ресурсов. Экологичность - еще один ключевой фактор: значительные исследования и разработки направлены на переработку батарей и использование более экологичных материалов. Прогнозы указывают на значительный рост рынка чехловых батарей в ближайшие годы, обусловленный растущим спросом на электромобили и портативную электронику.

Заключение

Производство чехловых батареек - это сложный и высококонтролируемый процесс, включающий множество замысловатых этапов, начиная с подготовки сырья и заканчивая финальным тестированием готового продукта. Понимание этих этапов подчеркивает технологическую изощренность, стоящую за источниками энергии, которые движут нашей современной жизнью. Поскольку спрос на высокопроизводительные, легкие и гибкие батареи продолжает расти, инновации в материалах и технологиях производства, несомненно, приведут к появлению еще более совершенных и эффективных технологий чехловых батарей в будущем. Если Вас интересует более подробная информация об аккумуляторных сумках, не стесняйтесь посетить сайт landazzle.com или свяжитесь с нами по адресу info@landazzle.com.

Раздел FAQ:

- Каковы основные этапы производства батарейки-пакета?

Основные этапы включают подготовку электродов (смешивание шлама, нанесение покрытия, каландрирование), сборку ячеек (нарезка, намотка/укладка, сварка вкладок), заполнение электролитом, формирование и запечатывание пакетов, формирование и старение, дегазацию, а также тщательное тестирование и контроль качества. - Каковы преимущества использования батарей в чехлах по сравнению с другими типами батарей?

Карманные батарейки отличаются гибкостью формы и размера, они легкие, часто имеют высокую плотность энергии и потенциально могут иметь более низкую стоимость производства. - Какие материалы используются для изготовления карманной батарейки?

Основные материалы включают анодные материалы (графит, кремний), катодные материалы (NMC, NCA, LFP, LCO), сепаратор (PE, PP), электролит (жидкие или твердофазные соли лития), токоприемники (медная и алюминиевая фольга), а также ламинированную полимерную пленку для внешней упаковки. - Как процесс формирования влияет на производительность мешочной батареи?

Процесс формирования очень важен, поскольку он создает стабильный межфазный слой твердого электролита (SEI) на аноде, который необходим для долгосрочной работы батареи, ее эффективности и срока службы, поскольку предотвращает дальнейшее разложение электролита. - Безопасны ли батарейки в чехлах, и какие меры безопасности принимаются при их производстве?

Да, пакетики-аккумуляторы созданы для того, чтобы быть безопасными. В процессе производства применяются многочисленные меры безопасности, включая строгий контроль качества, использование высококачественных материалов, точные процессы сборки и тщательное тестирование для предотвращения таких проблем, как перезарядка, короткое замыкание и тепловой разряд. - В чем разница между чехлом-аккумулятором и традиционным литий-ионным аккумулятором?

Главное отличие заключается в упаковке. В батареях Pouch используется гибкий, ламинированный полимерный чехол вместо жесткого металлического или пластикового корпуса, который используется в цилиндрических или призматических литий-ионных батареях. Это позволяет создать более легкую и гибкую конструкцию.