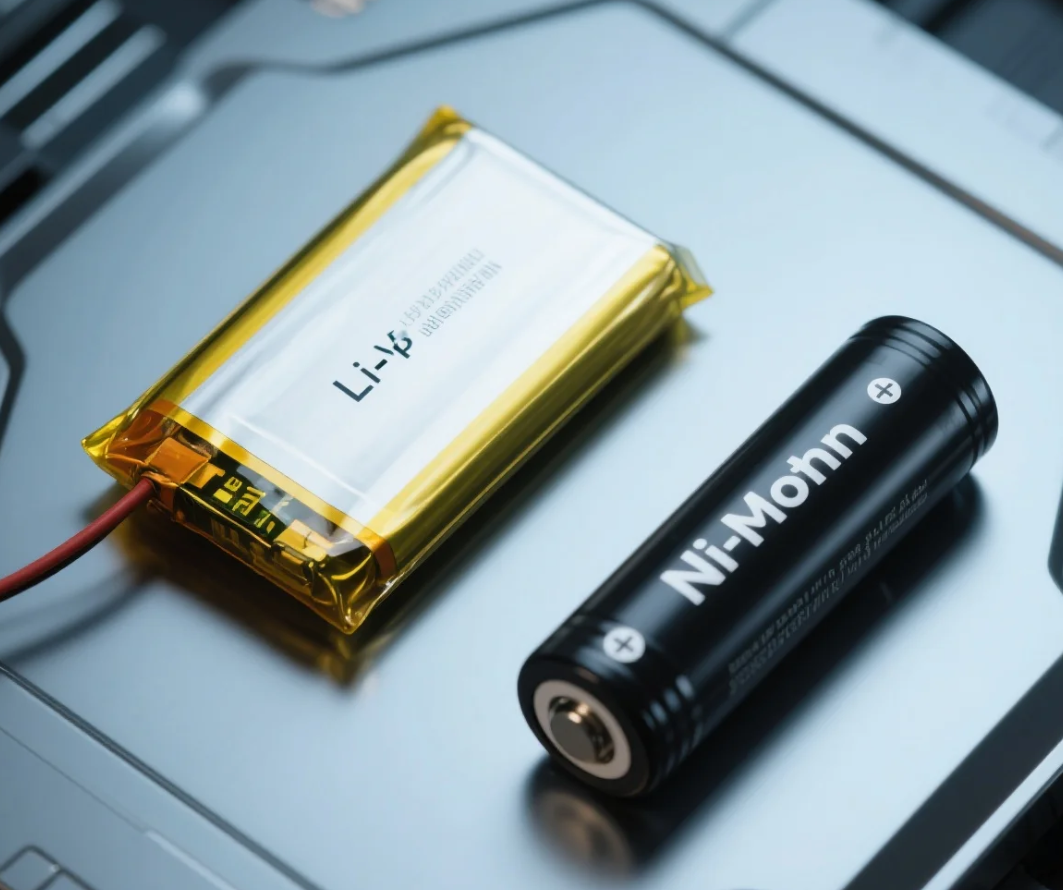

Dagli smartphone che ci collegano al mondo ai droni che ci permettono di vedere il mondo dall'alto, le batterie ai polimeri di litio (LiPo) sono gli eroi non celebrati della nostra vita moderna. La loro natura leggera, compatta e flessibile ha rivoluzionato innumerevoli settori. Ma vi siete mai chiesti cosa c'è dietro la creazione di queste potenti fonti di energia? Il viaggio di una batteria LiPo dalle materie prime a una cella completamente funzionale è una meraviglia dell'ingegneria moderna e della precisione chimica. Questa guida approfondita vi svelerà l'intricato processo di produzione delle celle delle batterie ai polimeri LiPo.

Il Mercato delle batterie ai polimeri di litio è stato valutato a 226321 milioni di dollari nel 2030 e sono cresciuti ad un CAGR di 18% da Dal 2024 al 2030. Questa incredibile crescita testimonia la versatilità e l'importanza di questa tecnologia. Intraprendiamo quindi l'affascinante viaggio della creazione di una batteria LiPo.

Materiali essenziali nelle celle per batterie ai polimeri di litio

Il cuore di ogni batteria LiPo è costituito da quattro componenti chiave: l'anodo, il catodo, il separatore e l'elettrolita. L'attenta selezione e combinazione di questi materiali conferisce alle batterie LiPo le loro caratteristiche uniche.

L'anodo: La centrale elettrica negativa

L'anodo è l'elettrodo negativo della batteria. Durante la carica immagazzina gli ioni di litio e durante la scarica li rilascia. Il materiale più comune per l'anodo delle batterie LiPo è il seguente grafite. La sua struttura cristallina stratificata è ideale per intercalare (il processo di inserimento reversibile di ioni in un materiale) gli ioni di litio. L'anodo è rivestito su un foglio di rameche funge da collettore di corrente, conducendo il flusso di elettroni nel circuito esterno.

Il catodo: la controparte positiva

Il catodo è l'elettrodo positivo ed è la fonte degli ioni di litio. La composizione del materiale del catodo determina in larga misura la capacità, la tensione e le prestazioni complessive della batteria. I materiali catodici più comuni sono:

- Ossido di litio e cobalto (LiCoO_2): Offre un'elevata densità di energia, che la rende una scelta popolare per smartphone e computer portatili.

- Ossido di litio e manganese (LiMn_2O_4): Offre una buona stabilità termica e un costo inferiore rispetto ai catodi a base di cobalto.

- Ossido di litio nichel manganese cobalto (Li(NiMnCo)O_2): Conosciuto come NMC, questo catodo offre un equilibrio tra densità energetica, potenza e sicurezza. Il rapporto tra nichel, manganese e cobalto può essere regolato per ottimizzare le applicazioni specifiche.

Il materiale catodico viene rivestito su un foglio di alluminioche funge da collettore di corrente positivo.

Il separatore

Tra l'anodo e il catodo si trova il separatore. Questa membrana polimerica microporosa, tipicamente in polietilene o polipropilene, svolge un ruolo critico per la sicurezza. Impedisce che l'anodo e il catodo entrino in contatto diretto, causando un cortocircuito e potenzialmente un incendio. Tuttavia, i pori microscopici del separatore consentono agli ioni di litio di fluire liberamente tra gli elettrodi, il che è essenziale per il funzionamento della batteria. Consideratelo come un guardiano high-tech, che lascia passare le cose giuste e impedisce che si verifichino disastri.

L'elettrolita

L'elettrolita è il mezzo che facilita il movimento degli ioni di litio tra l'anodo e il catodo. Nelle batterie LiPo, non si tratta di un liquido libero, ma piuttosto di un elettrolita polimerico in gel. Questo è il fattore chiave di differenziazione rispetto alle batterie agli ioni di litio standard. Un sale di litio, come il litio esafluorofosfato (LiPF_6), viene disciolto in un solvente e quindi immobilizzato in una matrice polimerica. Questa consistenza simile a un gel è ciò che consente di ottenere il fattore di forma sottile e flessibile delle batterie LiPo.

Dalle materie prime alle celle di potenza: Il processo di produzione delle batterie LiPo passo dopo passo

La produzione di una batteria LiPo è un processo altamente controllato e a più fasi. Ogni fase richiede un'immensa precisione per garantire che il prodotto finale sia affidabile e sicuro.

Fase 1: Preparazione dell'impasto - La miscela perfetta

Il processo inizia con la creazione di un impasto per anodo e catodo. I materiali attivi (grafite per l'anodo e ossido di litio metallico per il catodo) vengono mescolati con un legante (come il PVDF) e un solvente (come l'NMP) in grandi miscelatori industriali. In questo modo si ottiene una pasta spessa e omogenea, di consistenza simile a una vernice. Il rapporto preciso tra questi componenti è fondamentale per le prestazioni della batteria.

Fase 2: rivestimento e asciugatura - precisione a strati

Gli impasti preparati vengono quindi spalmati sulle rispettive lamine del collettore di corrente. L'impasto del catodo viene applicato al foglio di alluminio e quello dell'anodo al foglio di rame. Questa operazione viene eseguita con una macchina di rivestimento continuo che applica uno strato uniforme di impasto. Lo spessore del rivestimento è controllato meticolosamente, spesso fino al livello del micron. Dopo il rivestimento, le lamine vengono fatte passare in lunghi forni di essiccazione per far evaporare il solvente, lasciando uno strato solido e asciutto di materiale attivo sulla lamina.

Fase 3: Calandratura - Sotto pressione

Una volta asciutte, le lamine rivestite vengono fatte passare attraverso una serie di rulli pesanti in un processo chiamato calandratura. Questo processo comprime il materiale dell'elettrodo, aumentandone la densità e garantendo una buona adesione alla lamina del collettore di corrente. La calandratura aiuta anche a ottenere uno spessore uniforme, fondamentale per ottenere prestazioni costanti della batteria.

Fase 4: taglio e impilatura/avvolgimento - creazione del "rotolo di gelatina".

Le lastre di elettrodi calandrate vengono poi tagliate in pezzi più piccoli e di dimensioni precise. Le singole lastre di anodo e catodo, insieme al separatore, vengono poi assemblate in due modi:

- Accatastamento: Nelle celle a sacchetto, gli strati anodico, separatore e catodico sono impilati l'uno sull'altro in modo alternato.

- Avvolgimento: Gli strati sono avvolti insieme in un rotolo compatto, spesso chiamato "jelly roll".

Questo "rotolo di gelatina" è il cuore della batteria, che massimizza la superficie degli elettrodi con un ingombro minimo.

Fase 5: Formatura e sigillatura della busta - Incapsulamento della potenza

La pila di elettrodi assemblata o "jelly roll" viene poi inserita in un involucro flessibile e multistrato, in genere costituito da una pellicola di alluminio laminato. Questa busta costituisce un involucro leggero e resistente per la batteria. La busta viene poi termosaldata su tre lati, lasciando un lato aperto per la fase successiva.

Fase 6: Iniezione di elettroliti - Respirare la vita nella cellula

In un ambiente altamente controllato con umidità molto bassa (una "stanza asciutta"), l'elettrolita polimerico in gel viene iniettato nel lato aperto della busta. L'elettrolita riempie i pori microscopici degli elettrodi e del separatore. La busta viene poi sigillata sotto vuoto per eliminare l'aria e garantire una chiusura ermetica. In questo modo si evita che l'umidità penetri nella batteria, con conseguenti problemi di degrado e sicurezza.

Fase 7: Formazione, invecchiamento e degassificazione - Attivazione della batteria

La batteria appena sigillata non è ancora pronta per l'uso. Deve prima subire un processo di formazione. Questo comporta un ciclo iniziale di carica e scarica molto lento. Durante questo processo, sulla superficie dell'anodo si forma uno strato critico chiamato Interfase Elettrolita Solida (SEI). Il SEI è essenziale per la stabilità a lungo termine e la durata della batteria.

Dopo la formazione, le batterie vengono fatte invecchiare per un periodo di tempo che consente alle proprietà chimiche di stabilizzarsi. Durante la formazione e l'invecchiamento, viene prodotto del gas. Le batterie vengono quindi poste in una camera a vuoto per forare la busta, rilasciare il gas (degassamento) e quindi richiuderla.

Controllo qualità e sicurezza: Garantire batterie LiPo affidabili e sicure

Data l'alta densità di energia delle batterie LiPo, il controllo di qualità e la sicurezza sono fondamentali. Un singolo microscopico difetto può avere gravi conseguenze.

L'importanza di un ambiente controllato

L'intero processo di produzione, in particolare le fasi di iniezione dell'elettrolita e di sigillatura, avviene in "camere asciutte". Si tratta di camere bianche con livelli di umidità estremamente bassi. Questo perché l'elettrolita è altamente reattivo con l'umidità, che può portare alla formazione di sottoprodotti dannosi che degradano le prestazioni della batteria e possono causare rischi per la sicurezza.

Test per le prestazioni e la sicurezza

Ogni cella della batteria LiPo viene sottoposta a test rigorosi prima di lasciare la fabbrica. Questi test includono:

- Controlli di capacità e tensione: Per garantire che la batteria soddisfi le prestazioni specificate.

- Misura della resistenza interna: Una bassa resistenza interna è indice di una batteria sana.

- Test del ciclo di vita: Un campione di batterie viene caricato e scaricato ripetutamente per determinarne la durata.

- Test di sicurezza: Questi includono test di sovraccarico, sovra-scarico, cortocircuito e penetrazione di chiodi per garantire che la batteria possa resistere a scenari di abuso.

Il futuro delle batterie LiPo: Più sottili, più sicure e più potenti

Il mondo della tecnologia delle batterie LiPo è in costante evoluzione. Ricercatori e ingegneri lavorano continuamente su diversi fronti per migliorare questa tecnologia già straordinaria.

Innovazioni nei materiali e nella produzione

La ricerca di batterie migliori sta guidando l'innovazione nella scienza dei materiali. Gli scienziati stanno esplorando nuove chimiche per i catodi che dipendono meno dal cobalto, un materiale che presenta problemi etici e di catena di approvvigionamento. Anche il silicio è oggetto di studio come potenziale materiale anodico, in quanto può immagazzinare una quantità di ioni di litio significativamente maggiore rispetto alla grafite. Sul fronte della produzione, i progressi nell'automazione e nell'analisi dei dati stanno portando a processi produttivi più efficienti e precisi. Per saperne di più sulle ricerche più recenti, visitate il sito recenti progressi scientifici nella tecnologia LiPo.

La strada da percorrere per l'energia flessibile

La flessibilità intrinseca del design delle celle a sacchetto rende le batterie LiPo ideali per la prossima generazione di elettronica. Le stiamo già vedendo negli indossabili e negli smartphone pieghevoli. Il futuro promette applicazioni ancora più avanzate, come impianti medici che si adattano al corpo e tessuti intelligenti con fonti di energia integrate.

Il viaggio di una batteria LiPo, da un insieme di materiali grezzi alla centrale elettrica dei nostri dispositivi preferiti, è una testimonianza dell'ingegno umano. Con l'avanzare della tecnologia, possiamo aspettarci che queste straordinarie batterie diventino ancora più parte integrante della nostra vita quotidiana.

Noi di Lan Dazzle siamo specializzati nella creazione di celle per batterie ai polimeri di litio personalizzate su misura per soddisfare le vostre esigenze applicative. Che abbiate bisogno di celle ultrasottili per dispositivi indossabili, di pacchi ad alta capacità per droni o di design curvi per anelli e caschi intelligenti, il nostro team di esperti è pronto a progettare la soluzione che fa per voi. Con una forte attenzione per sicurezza, efficienza e ottimizzazione dello spazioforniamo energia affidabile e su misura per le vostre innovazioni.

👉 Contattateci oggi stesso a info@landazzle.com a esplorate oggi le nostre soluzioni di batterie personalizzate e lasciate che siamo noi ad alimentare il vostro prossimo passo avanti.