クライアント要件についての簡単な紹介

このクライアントは、世界的なスマートカード・ソリューション・プロバイダーである。 次世代決済・アクセスカード 高度なセキュリティ機能と統合されたセンサー設計チームは3つの重要な要件に直面していた:

極限の薄さ - そのため、電源全体を交換する必要があった。 厚さ1mm以下 アンテナ、NFCチップ、バイオメトリックモジュールを搭載するスペースを確保しながら、ISO/IECスマートカード規格に準拠する。

信頼性の高いパワーと長寿命 - カードは安定性を要求した 3.7V電源 内蔵ディスプレイを駆動するのに十分な容量と、安全な認証エレクトロニクスを備えている。 数百回の充電サイクル 劣化することなく。

柔軟で軽量な構造 - バッテリーは 毎日の曲げ加工、スワイプ加工、ラミネート加工 安全性や性能を損なうことなく、総重量をわずか数グラムに抑えた。

3つの目標を同時に達成する。 1mm以下のプロファイルと高エネルギー密度の組み合わせが核心的な課題であった。 そのため、クライアントはカスタムソリューションを求めてLanDazzleを訪れた。

電池の超薄型化への挑戦

限られたエネルギー密度

厚さの制約が厳しいため、電池内の活物質(正極、負極)と電解液の量が制限され、エネルギー貯蔵のためのスペースがほとんどない。核となる課題は、極めて薄いフォーム・ファクターの中でいかにエネルギー貯蔵量を最大化するかということである。

機械的強度とカプセル化

電池が薄くなると機械的強度が著しく低下するため、曲げたり、ねじったり、圧縮したりするともろくなり、物理的な損傷(亀裂や剥離など)を受けやすくなります。封止は、柔軟性を維持しつつ、空気/水分の侵入(故障の原因)や電解液の漏れを防ぐため、極めて信頼性の高いものでなければならない。

熱管理

薄型バッテリーは体積が小さいため、熱質量が小さい。急速充電や放電時に発生する熱は集中しやすく、局所的な急激な温度上昇を引き起こす。これは重大な安全リスク(過熱、発火など)をもたらし、放熱が大きな課題となる。

製造プロセスと歩留まり

超薄型電池の製造には極めて高い精度が要求される。電極箔やセパレーターのコーティング、スリット、積層・巻取りなどの工程は非常に難しい。これらは欠陥(例えばピンホール、短絡)が発生しやすく、一般的に生産歩留まりが低く、コストが高くなります。

サイクル・ライフ

活物質の量が最小限であるため、充放電サイクルのたびに電極の劣化が激しくなる。そのため、容量の減りが早くなり、全体的な寿命が短くなる可能性がある。

内部短絡の危険性

セパレーター自体は非常に薄い。小さな金属粒子や製造上の欠陥があれば簡単にセパレーターを突き破り、正極と負極が直接接触してしまう。これは内部短絡につながり、深刻な安全上の危険を引き起こす。

挑戦から現実へ:1mmの超薄型スマートカードバッテリー

という大きな課題にもかかわらず、である。 1mmの超薄型, ランダズルは 高性能超薄型リポバッテリー.を実現するだけでなく スマートカードに必要な薄さ を維持するだけでなく 信頼性の高いパワー、長いサイクル寿命、安全性.

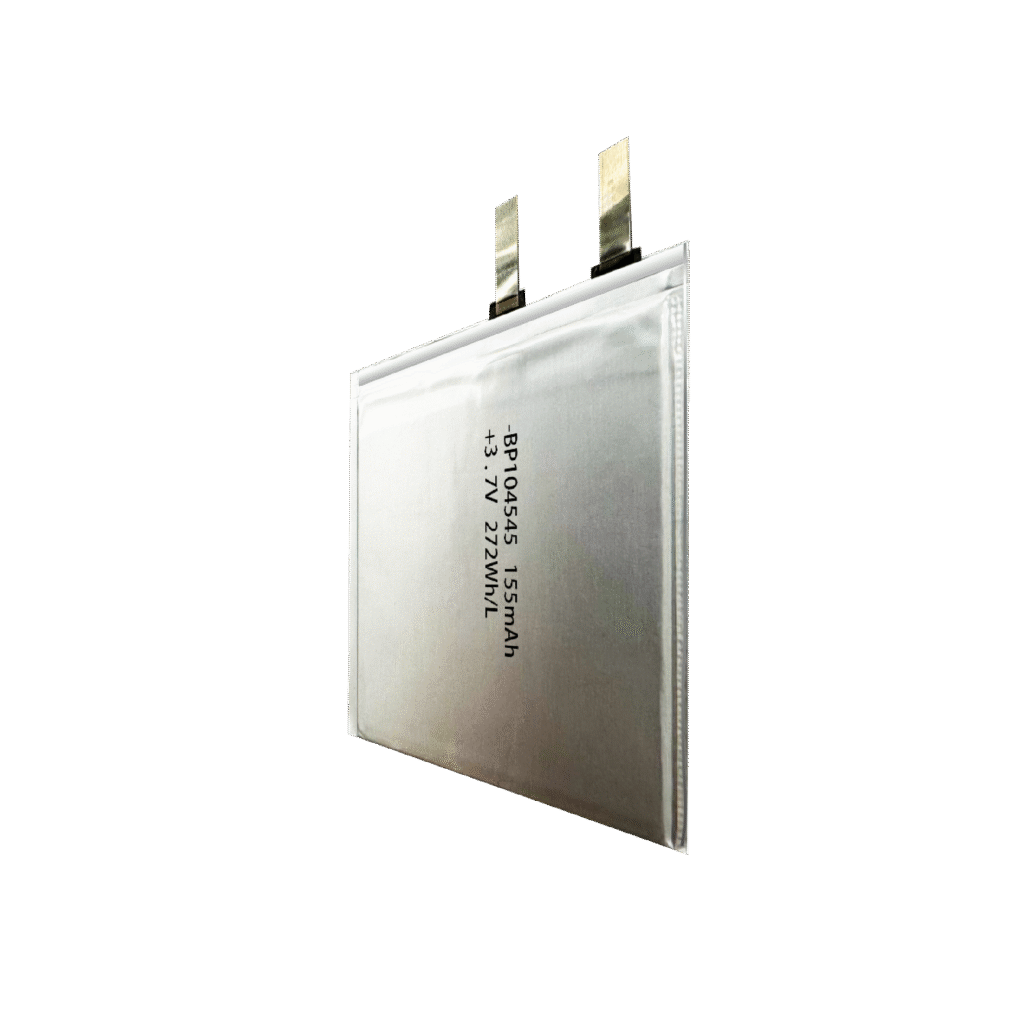

容量:155 mAh

スマートカードの電子機器やディスプレイを長時間使用するのに十分なエネルギーを供給。

電圧: 3.7 V

安定した3.7V出力を提供し、組み込み機器の信頼性の高い動作を保証します。

重量:3.6 g

非常に軽量で、かさばることなく、スリムで携帯性に優れたカードデザインに貢献しています。

エネルギー密度: 272 Wh/L

体積エネルギー密度が高く、最小限のスペースで最大限のパワーを発揮するため、超薄型アプリケーションに最適。

サイクル寿命:500回

安定した性能を維持しながら、最大500回の充放電サイクルに耐える。

サイズT1.0 × W48 × L44 mm

厚さ1mmの超薄型で、ISOスマートカードの寸法に収まる一方、アンテナやセンサーのためのスペースが残されている。

これらの課題をどう解決するか?

高エネルギー密度材料の採用:高エネルギー密度材料の採用:高エネルギー密度材料の採用:高エネルギー密度材料の採用:高エネルギー密度材料の採用:高エネルギー密度材料の採用

高電圧カソード: LFP、高ニッケルNMC(NMC 811など)、LCO - 体積/重量当たりにより多くのエネルギーを蓄える。

シリコン・カーボン陽極: グラファイトより容量が大きく、ナノ構造とカーボンコーティングにより膨張を抑える。

固体電解質: 液体電解質の一部を置換し、エネルギー密度と安全性を高める。

革新的な構造設計とカプセル化技術:

- フレキシブルなスタッキング・プロセス: 巻線の代わりに多層電極積層を使用。

- ポリマーラミネートのカプセル化: 特殊なラミネート加工を施した高機能パウチフィルム(アルミ複合フィルム)を使用。

- 統合された構造設計: バッテリーをデバイスの構造の一部(カードスロットに内蔵)に設計することで、機械的なサポートが得られる。

マテリアル・イノベーションとインテリジェント・デザイン:

- 低内部抵抗設計: タブの設計と溶接工程を最適化することで内部インピーダンスを低減し、発熱を最小限に抑える。

- 熱的に安定した材料: 熱暴走を防ぐため、耐熱性の高いセパレーターと熱安定性の高い電解液を使用する。

- 熱インターフェース管理: バッテリーからデバイスの金属筐体へ効率的に熱を伝導させ、放散させるためにサーマルインターフェース素材を使用する。

精密製造と品質管理:

- 超薄型電流コレクター: より薄い銅箔やアルミ箔を使用することで、活物質のためのスペースを確保する。

- 精密コーティング&スリット: 高精度コーターで膜厚と均一性をコントロール。レーザーカットによりバリを最小限に抑え、ショートを防止。

電極界面安定化技術

- 表面コーティングと改質: 正極/負極材料にコーティングを施し、サイクル中の副反応や構造劣化を抑える。

- 機能性電解質添加剤: 皮膜形成添加剤(FEC、VCなど)を添加し、電極表面に安定した強固な固体電解質界面相(SEI)を形成し、電極を保護する。

強化されたセパレーターと清浄度管理:

- 高強度セパレーター: 強靭なポリマーをベースとしたセパレーターやセラミックコーティングされたセパレーターを使用し、耐パンク性を向上させる。

- クリーンルーム製造: 金属粉やパーティクルを厳重に管理する高級クリーンルームでバッテリーを組み立てる

結論

薄さ1mmのスマートカード用リチウムポリマー電池の設計は、次のような野心的な挑戦だった。 極端なスペース制約 への 機械的柔軟性と信頼性の高いパワー の要件を満たす必要がありました。このようなハードルにもかかわらず、私たちはBP104545の納入に成功し、高エネルギー密度、長サイクル寿命、堅牢な機械設計を超薄型にまとめました。

このバッテリーを使用することで、クライアントは以下のことが可能になる。 よりスマートで汎用性の高い製品 性能や安全性を損なうことなく高度な素材、精密な積み重ね、厳格な品質管理により、LanDazzleは以下のような能力を発揮します。 困難な仕様を現実の高性能ソリューションに変える.

薄型リチウム電池プロジェクトを実現する準備はできていますか?

カスタムバッテリーソリューションがお客様の機器にどのように生命を吹き込むことができるのか、今すぐお問い合わせください。